chapter.6

予備材を取ったけど全く必要なさそうなので、おニューのプロトタイプを作り始めてしまったじろうon the trailです。

BTGシェルター関連の投稿2連続のあとにchapterにもどします。

今回は実際にボクがやっている工法などについて書いていこうと思います。

専門用語とかややこしい話が出てきて眠くなる人もいるかも知れませんが無視していきます。

ボクだって眠いんだ!(じゃあ寝ろ)

組み立て方法を決める

まずは組み立て方法をば。

設計方法とかパターンの作り方とかが先じゃろがい!という気がしないでもないですが、ここ押さえとかないとパターン作る時に悩んだりします。

なので今回は工作理論、DCFの素材論などについて触れていきます。

設計とパターンの方法は別投稿で(たぶん)やるから黙って聞きやがれ!

ボンディング

まずは切り出したパネル同士を組み立てる方法を決めます。

DCFは普通の織り布と違って、

①接着剤でのボンディング

②縫製+CFテープでのオーバーボンド

の二通りを選びます。

ここでは①について書いていきます。

ボンディングとは文字通り接着することで、DCFのパネル同士を接合して組み立てていく方法です。

一般的なボンディングは、3Mなどの接着剤転写テープやロックタイトの接着剤を使います。

プロフェッショナルなやり方だと、ホットボンデッドしたりしますが、これは特殊で大規模な設備が必要になるかと思いますから、ボクのような貧乏なMYOGerにはほぼ不可能なので、ここではテープや接着剤を使ったごく原始的な方法を指します。

ところでみなさん両面テープについてどのくらいご存知?

文房具屋さんなどで買える所謂両面テープ。

実は多くのテープは〝基材〟というものが含まれています。

基材の両面に粘着材を塗布したものが一般的な両面テープです。

この基材にもいろいろあって、用途によってポリエチレンフィルム、ポリエチレン繊維やガラス繊維の不織布、はたまた格子状のプライを組み込んだモノなど様々。

基材を挟んでいるので厚みもあります。

DCF接合に使うのは基材の入っていない接着剤転写テープと呼ばれるものです。

これはなかなか文房具屋さんでは買えないので、Googleに調べてもらいましょう。

アメリカでは両面テープのことだけを話し合う掲示板があったりします笑

どんなやつらやねん笑

この資材を買う時に粘着力や耐寒耐熱性能などの仕様もしっかりチェックしましょう。

粘着力の指標はけっこうややこしかったりしますが、だいたい剥離(粘着)強度が1㎠あたり5N(ニュートン)以上のものを選びます。

接着剤転写テープは基材レスということで、接着剤の厚みは極薄で、0.05㎜程度のものが多いです。

薄いのでボンディングした時に嵩張らずキレイに仕上がります。

だいたい通常は20〜25㎜幅の接着剤テープを使ってボンディングしていきますから、パターン制作の際にはノリシロを設計寸法に加えましょう。

シームの真ん中に設計寸法の境界線が来るようにしますから、ノリシロによる辺縁の増加分は25㎜幅を使うのであれば+12.5㎜ということになります。

ピークから裾まで、この計算と裁断を間違うと長さが合わなくなりますのでご注意。

まぁ余った裾を後でトリミングすれば問題なかろうかとは思いますが、ズレるとけっこうガッカリします。

工業用の接着剤転写テープはPSAタイプになっているものがほとんどです。

PSAとは感圧式とも訳されますが、接合した後にローラーなどで圧力を加えると、数時間後に接着剤が素材の凹凸にジワジワと食い付いて設計強度に達します。

ですので、それなりの初期接着力はありますが、位置を間違えても1度くらいなら貼り直しができます。

ベロベロになりますが。

また接着する際の圧力はデータシートなどで確認すると「◯◯N以上の力で圧着」などと理系マウントを取ってきますが、その設計圧力以上で圧着しても強度が上がったりはしないので、ローラーが無ければ指で強めに擦るくらいで充分です。

空気が入らないように、裁断した材料の縁に沿って慎重に貼り付けましょう。

通常のボンディングであればこれで完成です。

1番簡単な方法です。

簡単がゆえに正確な組み立てもしやすいかと思います。

ところがDCFはラミネート素材なので、過度な張力やいろんな角度からの力が加わると、このラミネートが剥離する可能性があります。

これはダイニーマ繊維をラミネートしているマイラーフィルムが劣化してきた時に起こりやすいようです。

これはもう修復不可能です。

正確には、修復はできるけれど設計が意図した元のフォルムに修理することが不可能となります。

また、タイアウトが層間剥離によって千切れた例もあります。

こちらは補強材ごと千切れたりするともう手の施しようがありません。

また、次項でも触れますがピッチが少し弱くなる傾向があります。

ボクが今テストしている、これらを解決できるかもしれない方法は後ほど。

縫製+テーピング

これが最も強力な接合方法となります。

ボクがこの工法を使うきっかけは、イギリスのtramplightという個人の小さなメーカーの影響です。

オーナーであるColin Ibbotsonは元航空機技師で、ベテランのロングトレイルハイカーでもあります。

トリプルクラウンはもちろん、年に半年はハイキングするという彼は、そこで自分のシェルターを常にテストしています。

彼の(そしてボクの)工法は、裁断した材料の縁をまずは三巻にして、フラットフェルドシームで縫い合わせるというもの。

手間です。

死ぬほど、手間がかかります。

なぜこの組み立て方なんでしょうか。

上記のような通常のボンディングではシームにかけられる張力が弱い。

これはボンディングの長所でもあり短所でもあるんですが、全てのパネルが一枚布のようになることによって幕体全体に張力が分散してしまうためではないかと考えてます。

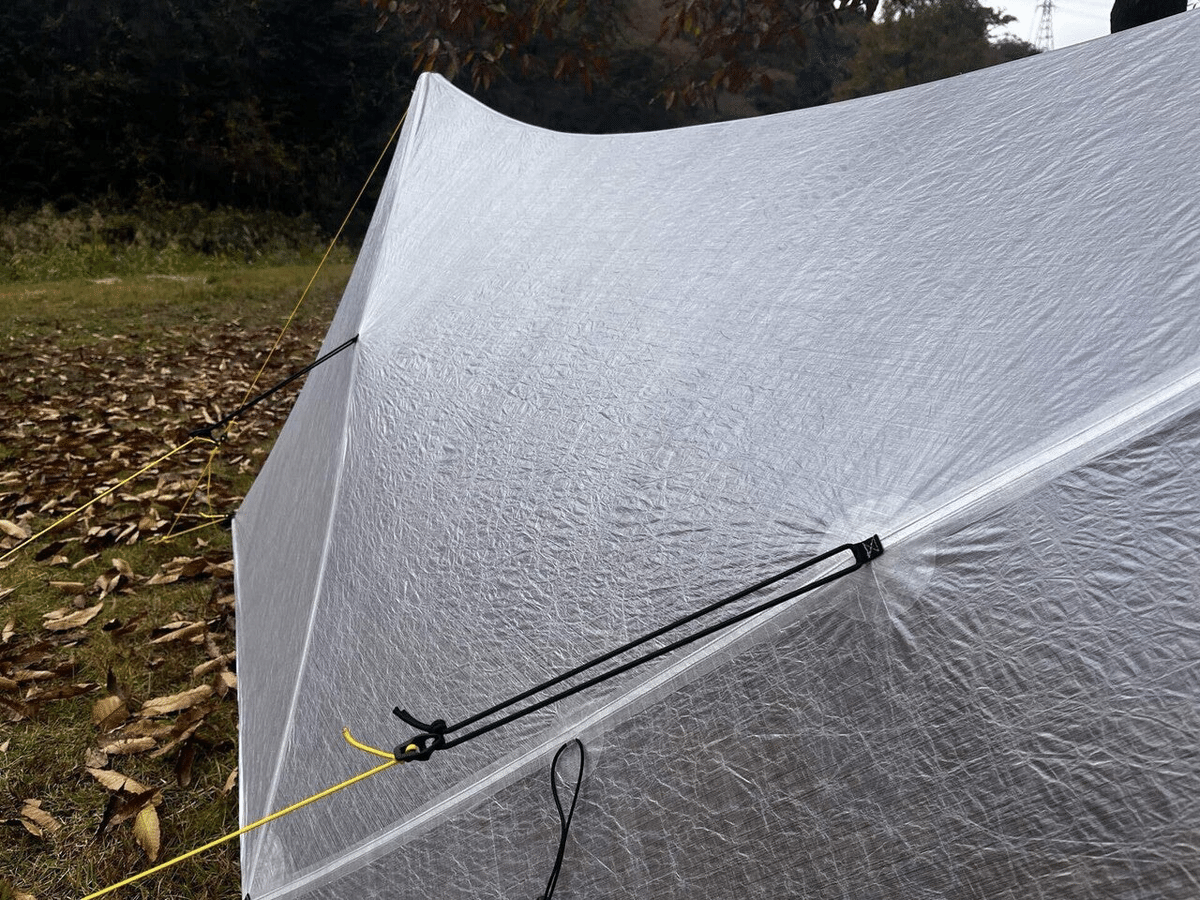

一方、このColin方式ではシームに6枚のDCFの重なりがあることになります。

最終的には外側にテーピングしますから、合計7層のDCFとなるわけです。

こうすることによって恐ろしいほどの張力をシームに直接かけることが可能となります。

六角形のミッドの場合、極端な風速(25m/s程度)だと一つのタイアウトに10〜15kg程度の力がかかると言われていたりいなかったりします。

さらに、ULシェルターは張りを出すためにプレピッチが常にかかっている状態ですから、この工法のメリットは一目瞭然かと思います。

各リッジラインに充分な張力がかかるので面張力も十分に行き渡り、パネルもピンと張り詰めたものになります。

ピチピチです。

とーれとれピチピチ蟹料理。

また、タイアウトを縫い付ける際もシームに厚みが出ますからタイアウトの縫い目が強くなります。

縫製で接合してテーピングで補強していますから、層間剥離は起こりません。

なぜならタイアウトの張力や外部からの応力はシームが受け持つためです。

接着していない以上、剥離は起こりえません。

縫い目はテープで固定されていますから、針穴から裂ける可能性も限りなく小さいかと思います。

そんな夢のような工法ですが、三巻→フラットフェルド→テーピングという手順を延々と繰り返すことになるので、忍耐力が試されます笑

ただ、DCFはアイロンなどを使わなくても折り目が簡単に付けられますから、シルナイロンやシルポリのようにフラットフェルドシームできぃーっ!となることも少ないのが救いです。

あとは縫いシロの計算がちょっとややこしいですが、1cm幅のシームで縫い合わせる場合は設計寸法に2.5㎝を+すれば良いでしょう。

これを三巻にして縫い合わせます。

この他にも2つ折のフラットフェルドシーム+テーピング、単純に平縫いしてからのテーピングなどもありますが、強度を求めるのであれば三巻+フラットフェルド+テーピングが1番良いかと思います。

なお、最終的にテーピングするので仕上がりは完全防水になります。

特殊ボンディング

名前はまだない。

以上各工法のメリット/デメリットをまとめてみました。

◉メリット

①ボンディング

・簡単

・ノリシロの計算が単純なので正確に組み立てられる

・縫い目を作らないので強度を保ったまま完全防水

②縫製+テーピング

・超強力

・超強力

・超強力

◉デメリット

①ボンディング

・張力が弱い

・層間剥離の可能性

②縫製+テーピング

・手間

・手間

・手間

ここで、DCFシェルターに採用すべき工法の条件としてはどういうものがあるでしょうか。

1、なるべく簡単

2、強力(素材のポテンシャルを十分に引き出す程度)

3、層間剥離の可能性が小さい。

以上から、ボクが今テストしている方法は有望だと考えてます。

手順としては、1cm幅でボンディング→2.5㎝幅でオーバーボンドとなります。

これの理屈としては、一重のボンディングでは張力は各パネルにかかるので、そこに剪断力が働く。

これは隣り合うパネルの接合部に直に剪断力が働くということです。

この剪断力が一定の条件に達した時にラミネートが耐えられなくなって層間剥離が起きます。

そこでテーピングで補強してやります。

直に接続された部分(シーム)の外側でも接着/接合してやるということです。

これはシームの補強や層間剥離の防止だけでなく、強い張力を効率的に集中、分散する効果もあると考えてます。

引っ張った力は、パネルの辺縁に沿って走りますから(chapter5参照)通常のシームではそのすぐ外側に応力が集中します。

さらに断面積の違いからシームとパネルの境界線上には折り目やシワが増えやすく、この断面積の変わる境界線にも応力は集中しますから、幕体の寿命という観点からはとてつもなく不利だと思います。

実際に厚い補強材とパネル、シームテープとパネルの境界線で裂けてくる事例もあるようです。

そこで、シームよりも幅の広いテープを追加すると、シームに集中した応力をそこで効率的にパネルに分散/伝達することができます。

テープを加えたシーム部分はDCF三層→シームの両脇は二層→パネル一層、と段階的に厚みが小さくなるので、各境界線に応力が過度に集中することを防ぎます。

またメインシームに剪断力が集中することも防ぎますから、層間剥離の可能性もグッと下がるはずです。

結果として、シームは強くなり寿命も伸びるはずです。

また、CFテープは基本的にテープ幅に平行にダイニーマスレッドが走るように作りますから、引っ張りにも強くなる効果があります。

縫製+テーピングには敵いませんが、それでも三層のDCFはかなり強い引っ張りに耐えます。

また上記理由から縫製よりも張力分散傾向が強いので、出来上がった幕体は美しい流線型になります。

これは張力の分散が上手くいっている一つの目安です。

言うなれば通常ボンディングと縫製の中間といった仕上がりで、二つの工法のデータと経験から間違いなく実用に足ると確信しています(ドヤ)

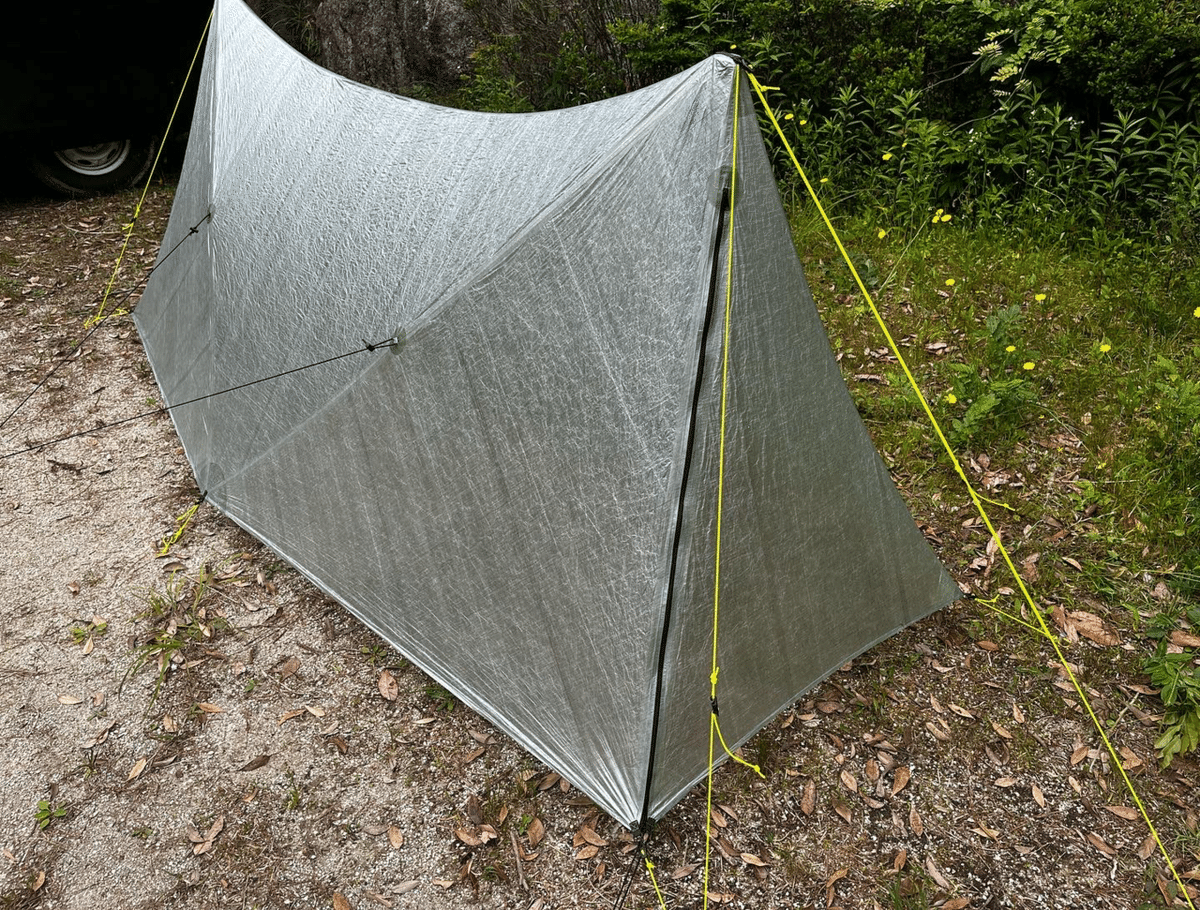

写真のものは友人にテストしてもらいますが、もう一つデザインに少し変更を加えたものを作って自分でもテストします。

補強材のデザインと工法

補強材のデザインは大まかに2つあります。

①三角形

②円形

ボクは円形しか使いませんが、以下説明していきます。

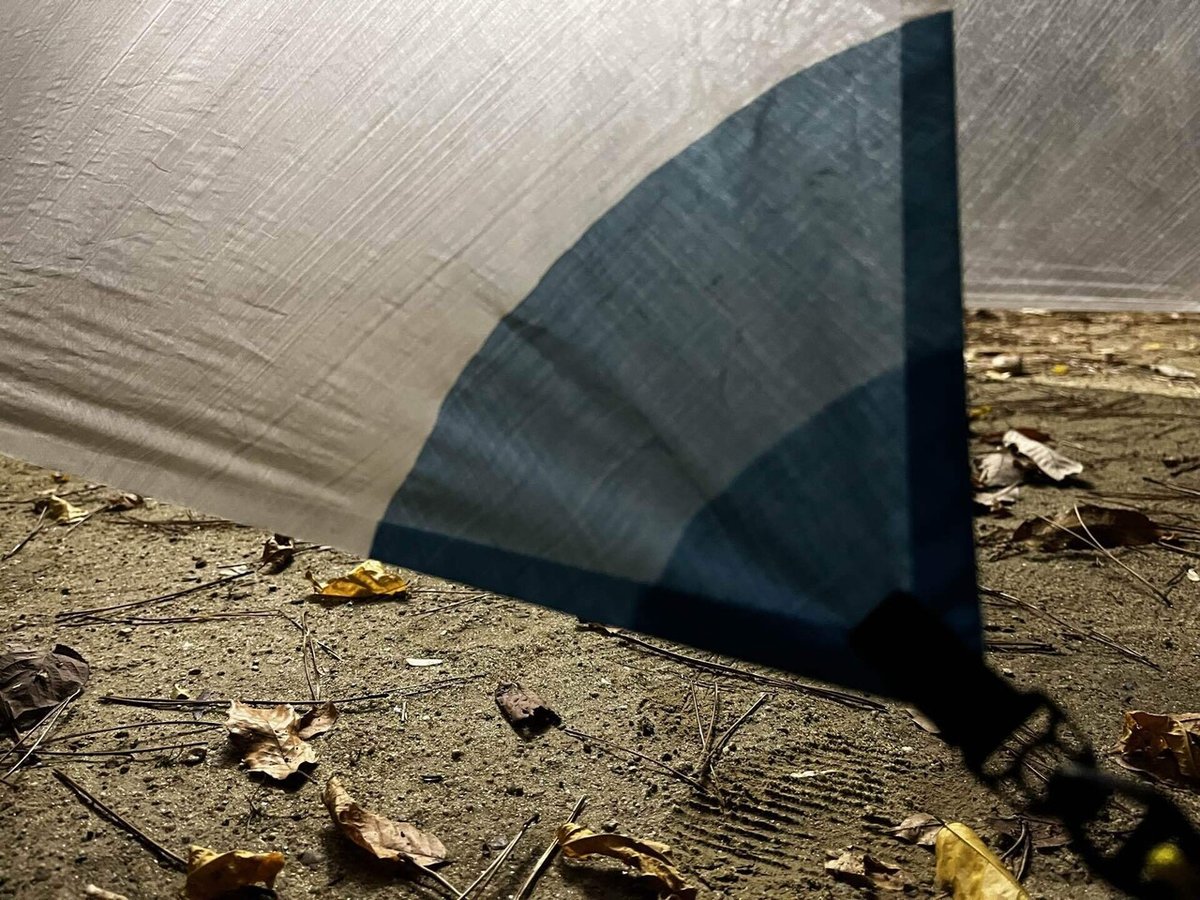

①三角形

これは割と古風な方法で、初期のMLDなどによく見られたデザインです。

これの最大のメリットとしては材料に無駄が出ないことくらいで、後述の円形の補強材に比べて張力の分散への寄与度は低いと思います。

補強材を付ける1番の理由は、タイアウトを縫い付ける際の土台という意味合いが強いので、その意味ではこれでも十分です。

実際、素材自体が張力分散に有利なシル系の材料では補強材を必要としないやり方もあります。

超軽量生地は極端に薄いものが多いので、タイアウトをしっかり縫い付ける必要から補強材を取り付けます。

しかしDCFの場合はダイニーマの不織布をラミネートで固定しているので伸縮をほとんどしませんから、素材自体には張力分散の性能はなく、補強材の形と設計にこれを補完する機能を持たせる必要があります。

これも基本的には補強材の辺縁、パネルとの境界線上に応力が集中する傾向がありますから、三角形はこの観点からも不利です。

応力は辺縁でも特に尖った部分に集中しますから、三角形の頂点部分は特に弱くなると考えられます。

写真では裂け防止のテープが貼ってあるのもこのためです。

②円形

張力分散に有利なのは円形です。

これは感覚的に分かる人が多いと思います。

タイアウトにかかる引張力は面とぶつかると放射状に分散しようとします。

この時に放射状の起点から全て同じ距離で点を結ぶと当然円形になります。

またタイアウトの力は縫い目を介してパネルに張力を伝えますから、ボクはこの縫い目の数×縫い目長さで円半径を算出します。

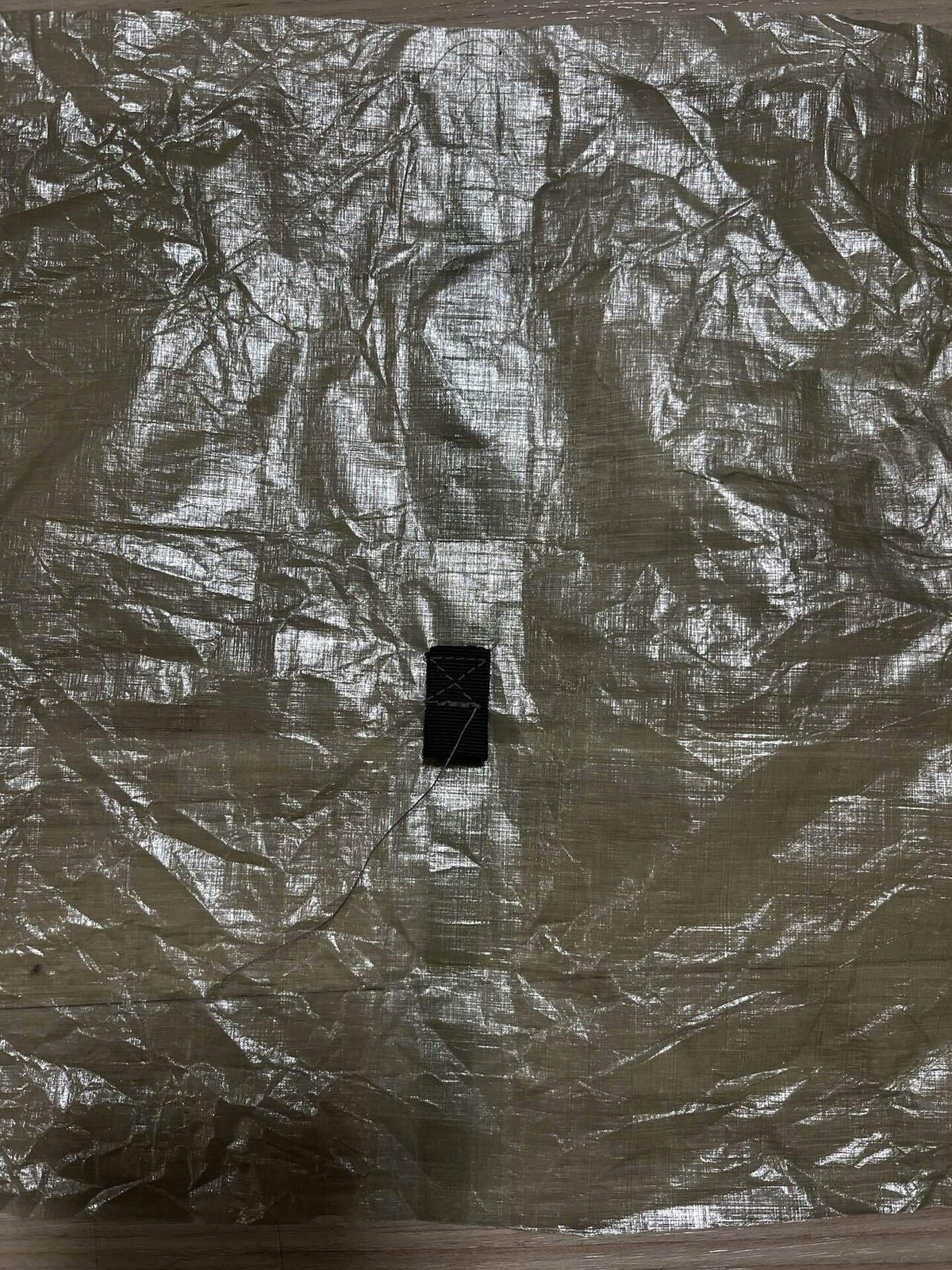

画像のものであれば、縫い目の数は約30でひとつの縫い目長さが2.5㎜に設定してありますから、30×2.5=75㎜が円の半径です。

またシーム角度とタイアウト角度をずらす場合には二重にする必要があります。

これはタープやAフレームタイプのシェルターを作る場合にこの方法をよく使います。

DCF内部のダイニーマ繊維は不織布ですから、マイラーになんらかの破損が起きるとそこから裂けます。

これはタイアウトの張力方向に対してダイニーマ繊維がバイアスに走っているためです。

織布でも特殊なリップストップを施していないとバイアスに伸びやすいですが、何度も言うようにDCF内部は不織布です。

マイラーが破損したら生地としての強度は維持できません。

また、破損画像でも分かるように、補強材の縁ギリギリにタイアウトが縫い付けてあってパネルから縫い目の間の補強材はほとんどないのがわかります。

これはパネルに直接張力をかけているようなもので、全く意味のない工法と言わざるを得ません。

そこで補強材を二層にするわけですが、補強材の辺縁とタイアウトの縫い目はできる限り離す必要があります。

前述の方法では縫い目の数が円半径に関係しているので、必然的にタイアウトの縫い付け位置は一層めの補強材の辺縁から遠ざかります。

二層にする意味は一層めで受けた張力をさらにパネルに向かって分散するためです。

二層めの円半径は、一層めの2倍とします。

基本の円が半径75㎜であれば二層めは150㎜になります。

これでタイアウトにかかる張力は2段階で分散されて、より均等な面張力に近づきます。

補強材の辺縁からタイアウトまでの距離は遠いほど張力分散に有利で、パネル破損の可能性も低くなります。

この時にタイアウトを小さい面積で縫い付けることになりますから、あらゆる方向の力に対応するためにステッチはXボックスで行います。

なお、主要な張力方向とシームの方向が一致している場合には二層にする必要はありません。

これは張力の大部分をシームが受けるからで、接合の項で説明したようにシームは最低でも二層、最大で七層になるためです。

補強材の選択

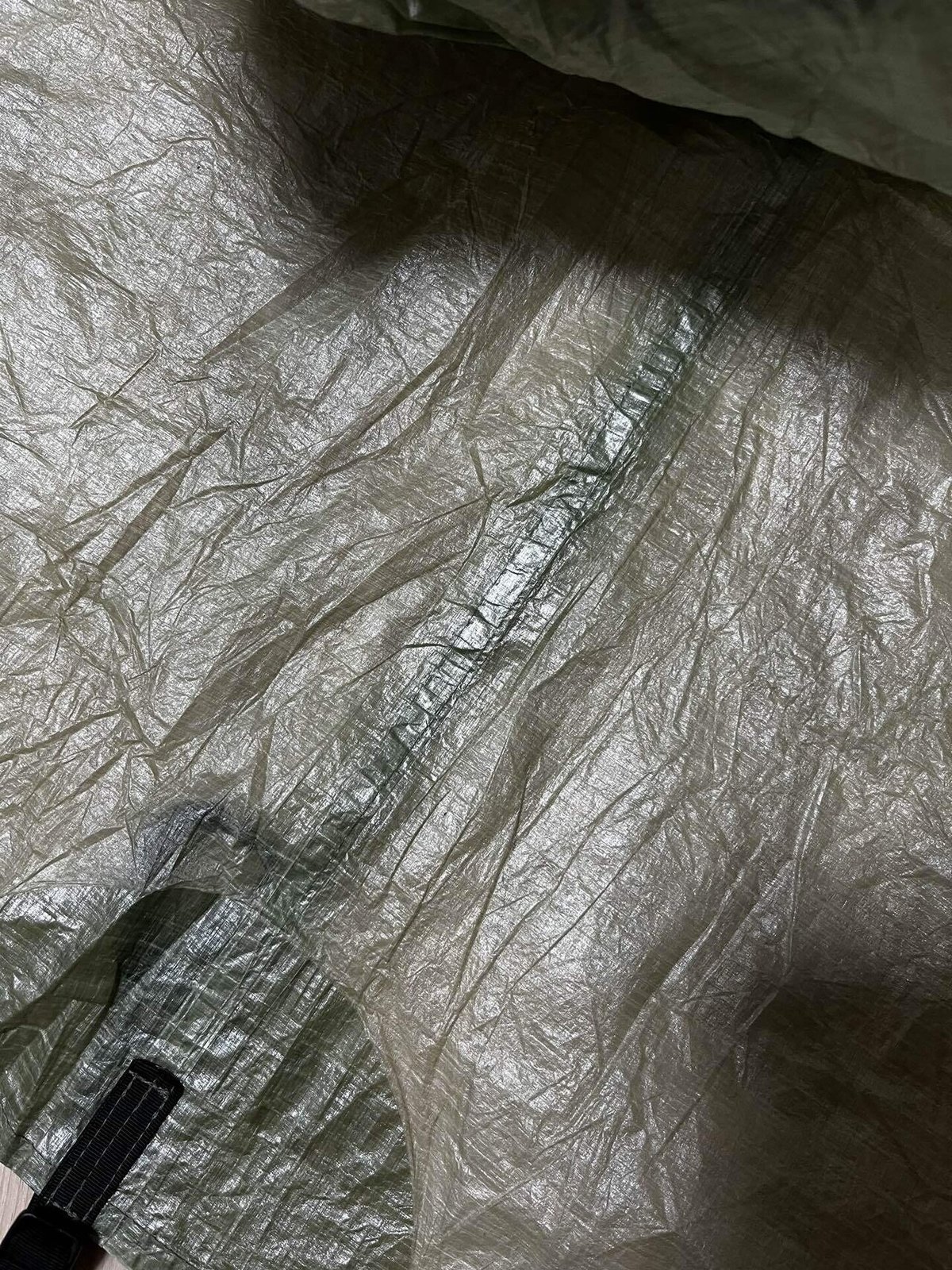

放射状のシワが張力の分散を示している

これまでの話を総合すると、そこまで厚い補強材を使う必要がないことがわかると思います。

多くのシェルターメーカー、特にフルボンディングで組み立てるメーカーは補強材に2.92ozのDCFHに使用する傾向にあります。

この素材は1.43DCFに50Dの平織ポリエステルをラミネートしたもので、縫製した時の強度を保証します。

工法で説明したように、通常のボンディングではシーム部分にはわずか二層のDCFしかありませんから、ここに直接タイアウトを縫い付けても縫い目の強度は出ません。

それで2.92ozのような分厚い素材を使うのだと思います。

ところがメイン素材に使うDCFは薄いものを使うのが普通ですから、その厚みや強度の不均衡はあまりよろしくないと考えてます。

タイアウト付近だけが異様に強くなりすぎるということです。

建築でもそうなんですが、強すぎる部分が構造体にあると弱い部分に無理が生じますから、全体でバランスをとりながら総合的に強度を増すように設計しなくてはいけません。

ミッドシェルターであればシームに主要な張力がかかりますから、まぁ問題は少ないかもしれません。

しかしタープやAフレームのようにシームではなくパネルに直接張力をかけるような場合は補強材の辺縁で応力の不均衡が発生すると考えられるのでタイアウトの寿命は短くなると思われます。

また厚みのある硬い素材はそれだけ張力の分散に広い面積と力が必要になりますから、その辺の計算をうまくやらないと張力分散にはほとんど寄与しないということになります。

そんな計算は面倒なので普通はやりません笑

たぶんどこのメーカーも「強い素材で補強すれば強くなるだろう」くらいのフィーリングでやってるんではないかと思います。

補強材の選択はけっこう悩ましい問題ですが、一般的にはパネルと同素材で必要十分であるかと思います。

これは繰り返し説明しているように、断面積の大きく変わる境界線上に応力が集中する影響を極力小さくする必要があるためです。

ところが縫い目の強さも担保しないといけないとなると、例えば0.51ozに0.51ozの組み合わせでは少し縫い目が弱くなり、そこが悩ましい所です。

またDCFはマイラーフィルムの種類や厚みで耐摩耗性も変化します。

縫い目の強さと厚みのバランスで言うと、補強材には1.0ozや1.43ozのDCFを場所によって使い分けるのが良いでしょう。

1.43ozは少し厚めですが、縫い目は強くなります。

ダイニーマ繊維含有量が極端に多いため、厚いマイラーと相まって単体で縫製しても大丈夫です。

ボクは、摩擦の激しいポールポケットやピークの補強にはは必ず1.43ozを使います。

タイアウトには1.0ozで十分でしょう。

ミッドのように単層で補強するのであれば1.43ozが安心感があります。

二重サークルデザインの場合には、一層目を1.43ozにするとタイアウトの縫い目が非常に強くなりますが、二重にするので1.0ozでも十分強い縫い目が得られます。

現在0.8ozで使用に耐えるかテストしていますが、おそらくは大丈夫でしょう。

パネルの配置

タイアウト方向にダイニーマ繊維が走っているのが分かる。

パネルをどういう方向で使うかということも幕体の耐久性に影響します。

ミッドのように主要な張力線が全てシームと平行している場合は考えなくても良いのですが、MOTHや新しいプロトタイプのようなデザインの場合はDCF内部の繊維方向も考える必要があります。

さらにはこの繊維方向を、想定しているタイアウトの方向とも揃えておくとDCFのポテンシャルは最大限に引き出されるかと思います。

前述の某メーカーの破損画像は不織布にバイアスの力がかかったことで破損しているのは説明しました。

これをするかしないかで、マイラーフィルムが劣化してきた時に簡単なリペアで済むか、致命的な破損になるかが決まります。

MOTHのように特殊な平面形式の場合は、サイドパネルを一枚布で作るよりも三角形に分割して、画像のように配置する方が耐久性が上がります。

また主要な張力線上にシームが作られることで、サイドタイアウトの補強材の簡略化、プルアウトの追加が可能になります。

一枚布にプルアウトを追加することはできますが、耐風性の面では効果が薄く、耐久性の面ではマイナス要素しかありません。

せいぜい内部空間を少し広げるくらいの意味しかありませんから、MOTHの通常バージョンではプルアウトは省略しています。

BTGのシェルターに付けられる〝HB〟とはハイバイアスの略で、これはかつて縦横斜めにダイニーマ繊維を走らせたDCFがあったことからこう呼んでいます。

厳密には、製品としてあったのか構想としてあったのかは定かではなくよく分からないんですけど、現在はもちろんそんな製品は影も形もありません。

この製品があれば恐ろしく強い生地として、アウトドア業界に君臨していたことでしょうが、DSMは完全にオートメーション化されているわけではないらしく、このような製品を作ろうと思うとおそらく現在流通しているDCFの4倍ほどの単価になってしまうと言われています。

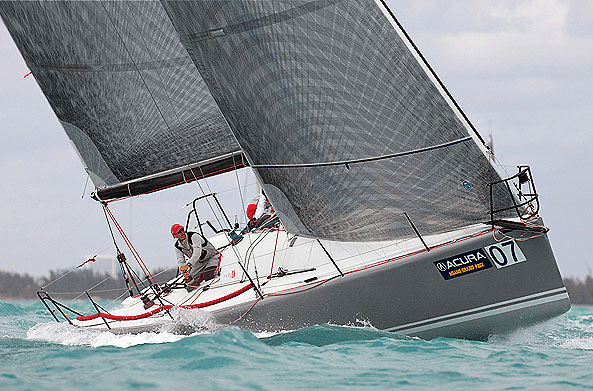

ただ、これはX-pacやecopakのXプライやボックスプライがヨットレースに使うセイルファブリックの応用から生まれたことを考えると、あり得る話ではあります。

風を推進力に変えるセイルは縦横斜めとあらゆる方向からの力を想定しつつパネル構成を見取り図にして製作するので、HBファブリックがあればある程度この工程を簡略化できるのではないかと素人目線で考えています。

とまぁ話が逸れましたが、HBファブリックがないのであればパネル構成で工夫するしかありません。

ところでこのようなパネル構成でシェルターを作っているメーカーはボクの知る限りではひとつもありません。

DSMはロール幅のカスタマイズを受け付けないので、個人/企業問わず納入されるロールは全て54インチ幅(セルビッジ取り除き)で統一されています。

これが自由なデザインを阻害する要因のひとつでもあるわけですが、この幅から無駄なく裁断しようとすると繊維方向はある程度無視せざるを得ません。

あとはそれだけ手間が増えるとコストも増えますから、利益を出そうとすると複雑なことはなるべくしたくない、というのが企業の本音でしょう。

今テストしているボンディングもそうですが、ボクのような個人製作者だからこそ、ある程度は利益を無視して製作できるわけです。

ZpacksやSMD、tarptentなども初めはそうだったはずです。

これらの企業が金儲けに走っているとまでは言いませんが、丸くなったなぁ…と少し複雑な気分です笑

終わりに

というわけで何の気なしに書き始めたらえらい文字数になってしまいましたが、いかがでしたでしょうか。

〝作ってみたいなぁ〟と思っててもなかなか一歩を踏み出せない人のために書いてみたわけですけども、なんか小難しくなってしまったので余計にハードル上げてしまったような気もします笑

こういう情報は本当に少なくて、まぁ本場であるはずのアメリカではmyogは下火傾向ということもあって、日本にいると余計に情報が入ってきませんよね。

情報過多も考えものですが、どうやって作れば良いかが少しでも分かれば踏み出す勇気になると思うんです。

その一助になれれば良いかなと思ってます。

Make your own gear!

Make your own trip!

…and

Happy trail!