世界初!? 粉体原料を用いた全自動合成システム

まとめ

Samsungさんの研究所が、粉体原料を扱えるラボラトリーオートメーションを実現したよ。

粉体の秤量から、混合、焼成、XRDでの生成物評価まで、ロボットアームで自動で実験させることができるよ。

生成エネルギーの計算と組み合わせて、従来の合成手法(原料の組み合わせ)より高効率な手法を実験的にたくさん見出すことができたよ。

(じつはボールミルとXRDの試料準備は完全には自動化できていないよ)

粉体の全自動実験について、用いた装置や生じた課題などが結構詳しく書いてあって、普通に読んで面白いよ。

序

錬金術師として危うい試薬を躊躇なく触っていた遠い昔より、材料を扱う者たちは常に石をゴリゴリ、混ぜ混ぜしています。今は労働安全衛生法ができて保護具を付けたりしますが、やはり時間と心を込めてゴリ混ぜしています。様々な破壊的技術が生まれてきた現代においても、結局は腕の筋肉を使ってゴリ混ぜしています。これはもう、我々ホモ・サピエンスに代々伝わる伝統芸能なのでしょうか? こんな疑問に対し、なんでも答えて解決してくれる"AI"さんが答えます。Noと。そうです。最近になって急激に発展するロボティクスと機械学習手法によって、材料開発の世界にも自動化の波がやってきました。いわゆるラボラトリーオートメーションです。

膨大な元素組み合わせ空間の中で、奇跡的な一点を素早く見つけ出すことが求められている中、24/365で実験データを蓄積してくれる技術、ラボラトリーオートメーションは、比較的扱いの容易な液体や薄膜試料において進められてきました。一方で、セラミクスに代表される粉体原料を用いた実験には、微粒子の集合体であるがゆえに生じる粉体特有の扱いづらさが大きな障害となり、今までオートメーションがなされた報告例はありませんでした。しかしながらここにきて、Jiadong Chen, Samuel R. Crossら(University of Michigan and Advanced Materials Lab, Samsung Semiconductor Inc.,)による、粉体を用いた自動実験の実施報告がarXivに公開されました。

paper : Navigating phase diagram complexity to guide robotic inorganic materials synthesis, arXiv:2304.00743

Author

Jiadong Chen1, Samuel R. Cross2*, Lincoln J. Miara2 , Jeong-Ju Cho2 , Yan Wang2 , Wenhao Sun1*

1. Department of Materials Science and Engineering; University of Michigan

2. Advanced Materials Lab, Samsung Advanced Institute of Technology–America, Samsung Semiconductor Inc.

*: correspomding author

Introduction, Objective

材料実験は膨大なトライアンドエラーの下に成り立っているため、実験を多く、素早くこなすことが求められています。とはいえ物理的な知見なく、ただ実験するだけでは膨大な浪費だけが残るため、効率的に行うという点も重視しなければなりません。

いま注目を浴びている高機能材料は、多数の種類の元素からなる多成分系材料であることがしばしばです。こういった材料において下手な原料選びや合成方法を選択してしまうと、目的の生成物はわずかで、求めていない副生成物がたくさん、ということがありえます。

この論文では原料の選び方に注目し、生成エネルギーに基づく設計によって、世に公開されている生成手法より効率的に目的生成物を合成できる例を、自動実験によって実際に多数確認しました。

Idea : principle of precursor selection

多成分系材料の合成では、複数の原料を用いることが多いです。その際には、その複数の原料が一気に互いに混じりあって目的の物質を作るわけではなく、原料同士の化合反応などが多段階的に進みます。例えば本文に挙げられている例では、$${\rm{LiBaBO_3}}$$を目的とするとき、$${\rm{Li_2O + BaO + B_2O_3 \to LiBaBO_3}}$$ と一気に進むわけではなく、いったん二つの原料間で反応が起きて、$${\rm{Li_3BO_3 + Ba_3(BO_3)_2 \to LiBaBO_3 }}$$と進む場合や、$${\rm{LiBO_2+BaO \to LiBaBO_3}}$$と進む場合が考えられます。この前者の反応エネルギーは後者のものより値が小さいため、比較的起きづらい反応となってしまい、いくらたっても原料が残ったまま、という状況が発生しやすくなります。つまり原料を後者の反応が起こるようにうまく選ぶことで、より効率的に目的物を得られる可能性があるというわけです。

Method : Synthesis Planning

目的生成物を形成できるペアの化合物の組み合わせを列挙し、その反応のエネルギーをpymatgen経由でMaterials Projectのデータベースから取得します。列挙した反応のなかで一番大きい反応エネルギー(正確には反応のconvex hull)で、かつ手に入る原料ペアであるものを選択します。

比較としてテキストマイニングで取得した過去の文献から、traditionalな原料ペアを用意します。

Method : Robotic ceramic synthesis laboratory

上記の手法で選択した原料ペアを実際に合成し、本当に効率的な合成方法であったかを検証します。ここで出てくるのが全自動実験システムASTRAL(Automated Synthesis Testing and Research Augmentation Lab)です。

ASTRALは通常の粉体合成に用いられる機器と、その間を行き来するロボットアームからなっています。粉体原料の準備、混合、焼成、XRD測定およびRietvelt解析までのすべての工程が、1バッチ(トレイ)24サンプルで、72時間かけて実行されます。このASTRALによって、35のターゲット組成に対し224の合成を実施されました。過去の文献にあるtraditionalな合成方法と今回のアイデアによるものとの比較のために、XRD測定で得られた目的の化学物質による強度と、全体の強度との強度比を評価基準に選んでいます。

Results

35の目的組成に対し、32の組成について過去のtraditionalな原料組みよりも高効率 (high purity)に合成が可能という結果が得られています。 残りの3組成が当てはまらなかった理由については、温度条件の刻みが荒かった、上限が低かった、などがあげられています。 この検証結果は、結晶構造や化学的性質によらず、DFTによって得られたconvex hull、熱力学的な駆動力だけで効率的な反応を選択できるということを示唆するものだと著者らは主張します。また今回DFT計算によるconvex hullのみでほぼすべての反応が予測できたのかは、以下のことから妥当と考えることができるとしています。

酸化物の反応においてエントロピーの効果はエンタルピーに比べて一桁程度低く、エンタルピーのみを考えれば良い。

多成分系では原料の組み合わせが十分に多数存在するため、convex hullがはるかに深くなる方向が存在しうる。あらゆる組成軸に対しての相対的な評価は、DFTの精度で十分に可能である。

今回の検証は反応間の相対的評価なので、拡散などの熱力学的要素は考えなくてもよい。

アイデアと反する結果となった例については、DFT計算のconvex hullが小さく、温度のエネルギーと同程度になったために熱力学的な要素が無視できなくなったため、としています。

Outlook

著者らは、ASTRALによって熱力学的効果の影響など、加えて基礎的な仮説検証が行われることが期待でき、さらにこの結果をもって強化されたPhysics informed AIと組み合わせることによって、真の材料実験自動化が望まれる、と締めています。

実験の詳細

ここからはSupplementary Informationに記載されている、各工程の詳細をまとめます。

全体

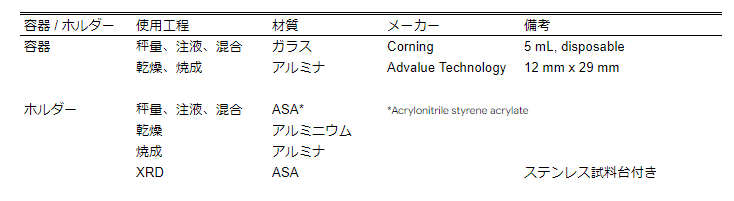

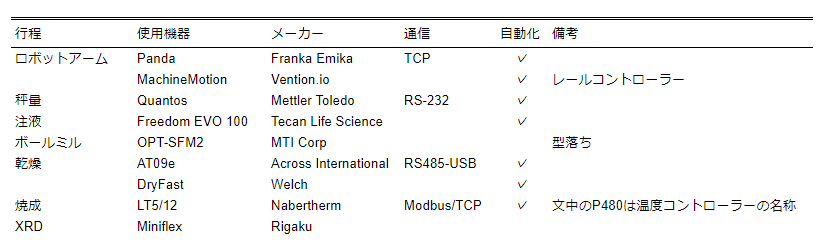

Panda 7-axis ロボットアームと、Freedom EVOに付属のPick and Place (PnP) アームによってハンドリングを実施。 工程に合わせ複数種類の容器、ホルダーを使用している(下表1参照)。 全体のコントロールには、自家製のpython(pyQt5)で作成されたGUIが用いられ、条件の記載はJSON形式で行われている。 システムはmultithread化でき、実験を同時並行(スケジューリング)して実行可能。

ボールミル

論文執筆時には完全自動化できていないが、再現性良く効率的に実施できるジグを用いて研究者が実施している。ジグは以下の四つからなっている。

メディアを24のガラス管に一度に入れることのできるジグ

8本のガラス管をボールミルのチャンバーに同時に挿入できるジグ

8本のガラス管から同時にステンレスボールメディアを磁気的に取り出せるジグ

24のガラス管からるつぼへ同時に移すことのできる漏斗的ジグ

乾燥

真空オーブンを使い、120秒の真空状態と、10秒の大気充填の繰り返しを行っている。

XRD

こちらも完全自動化できていない。

24本の位置決め合わせピンが立っているプレート、試料台を固定できる24のホルダーをもつマッチングプレートからなるセットアップが使用される。位置決めプレートをるつぼに複数回押し付けて試料を軽く粉砕し、その後、薄く真空グリースが塗られている試料台を押し付けて固定する。その後のXRD用ホルダーへの試料台の移動は、PnPアームによって、測定は自動GUIコントロールプログラムによって自動的に実施される。

装置などまとめ

Frank Emika Panda, MachineMotion, Quantos, Freedom EVO 100, OPT-SFM2, DryFast, LT5/12,

型落ちの装置は公式webpageがなく、通販サイトなどをリンクとして選んでいます。

課題

最後にSupplementary Information にまとめられている、ASTRALでの自動実験における課題について簡単に記載します。

ハンドリング

原料の物性、粒度によっても粉体の流動性などが異なることで、秤量時の分注が困難になっている。ASTRALにおいても、Quantosによる秤量時には、分注ヘッドは一つのモデルでは対応できず、三種類のモデルを用いる必要があった。

合成には、原料を均一に混合させる必要があるが、液体に比べ粉体では混合が極めて難しい。また、XRDのサンプリングにも、試料の性質が様々であり、かつ分散させるための溶媒もないため困難が生じている。これらに対して、上記に示したジグ、ホルダーおよびアームによる自動化によって対応している。

原料によっては吸湿性が高いものが存在する。ASTRALでは、短期間のストレージとしてQuantosのヘッドを使用し、しっかりと封をしている。またヘッド内の原料については、使用期限を決めて一定期間経過後は交換している。

装置、使用条件による制限

ASTRALでの焼成では大気下で600-1000 ℃での処理を行っている。そのため、焼成温度の不足、過度の酸化や、Li、B、Pなどの揮発が生じ、目的物質によっては合成がうまくいかないことがあった。

また組成によっては結晶化せず試料がアモルファス状態で、XRDによってうまく定量化できない場合が存在した。

以上