アサイゲルマニウムの品質管理

品質を保証すること

物の品質について

アサイゲルマニウムに限らず製品の製造業であれば、製造される物品の品質のレベルを高く保ち、お客様に安心して使用していただけるようにすることは非常に重要です。

例えば、それが非常に安価で、その値段では作れないだろう・・・というものであれば、ちょっと考えれば偽物かもしれないと考えなければならないでしょう。そして、もし役に立たず、期待した力を発揮できなかったとしても、値段からしたらしかたないと考えなければならないと思います。

逆に、ただ作るだけならこんなに高価にならない・・・というものの場合は、何らかの付加価値が加わっている可能性が高いでしょう。ただし、儲け主義で値段を不当に高くつけているという場合もないとはいえません。

もしも、それが「この値段なら役に立たなくても仕方ないよね」と思えるものなら問題ないですが、出費としてかなり痛手となるものだったのに、なんの期待した効果も機能もなければ、騙されたような気持ちで納得できないでしょう。

ぼくも、百均でものを買うときはまったく期待せずに購入します。すぐ故障する前提で、それでも良い場合や、当座の必要を凌げればOKという場合には敢えてチョイスすることもあります。

一方で、百均で販売されている商品を手に取ると、ちゃんとした正規の販売されている似たようなものとは明らかにレベルが違って、見るからに安っぽいということは結構あるだろうと思います。

これと対局にあるのが高額商品でしょう。折角、大枚をはたいて高価なものを買ったのに、期待ハズレで役に立たなかったり、損した気分になるということも時折り経験するでしょう。その様な思いをしたくないからということで、金持ちであれば選ぶものは敢えて高いものにする・・・というケースも有るように思います。

ぼくなんかは、決して裕福ではない家庭で育ち(貧乏ではありませんでした)、小遣いも少なかったので(多くはなかったという表現のほうが適当?)欲しいものを買うときは常に安く買う方法を模索していました。

少し脱線しますが、ぼくの中高時代の趣味の一つは洋楽ロックを聴くことでした。かなりマニアックな音楽好きだった(今もかもしれないですが)ので、普通のレコード店では売っていなくて、タワーレコードとかDisc UNIONなどの輸入盤を多く扱う店に出入り(入り浸り)していました(笑)。

特に、中古盤は安価に買うチャンスで、AとかSランクのものを探して小遣いの残額と相談したり、時にはバイトして得たオーディオコンポ購入(もう一つの趣味の自転車部品購入や旅費)の残り金額と相談したり。。。

そうして、やっと買って聴いたレコードが傷で針飛びしたり、期待したような曲や録音ではなかった時のショックと言ったら、暫く立ち直れないという時もありました。でも、本来2500円程度のLP盤が中古の輸入盤で800円を切っていて、それなりに音も悪いだろうと思っていたら以外に良かった時は、良い方に期待を裏切られて嬉しかったりしたものです。

今思うと、新品ではない中古盤は店員が主に目で見て傷の程度を見極め、あるいは一部だけ聴いてみて、Sランクとか、はたまたBランクとか、ジャンク品とか決めていたはずです。それはレコード盤の品質チェックにほかならず、もしも買ったお客さんが納得できる品評でなければクレームが来て大変でしょう。

と、すこし違う観点から品質の管理(チェック)を表現してみました。

ぼくたち浅井ゲルマニウム研究所が扱うのは、アサイゲルマニウムの原末(粉末)が殆どで、一部その加工品であるカプセル充填製品の製造まで手掛けています。ですから、アサイゲルマニウム粉末製品および加工製品であるカプセル製品の製造を行う過程で、製品の品質を管理し、最終的に流通したあとの品質の保証を行うわけです。

品質の一定な、決まって同じものを手に入れることができるということは購買者にとって大切なことでしょうし、買って失敗したという残念感もないでしょう。

また、口から食べたり飲んだりする食品、肌に塗って使う化粧品が健康を害する心配がなく、いつでも同じ品質のものを供給されるということは、生活を安心して過ごす上でも大切なことで、この点が決しておろそかにされてはいけないはずです。

前回の記事で、食の安全性について言及しましたし、アサイゲルマニウムという物質がどれほど安全性の高い分子なのかを記述しましたが、それは本来のアサイゲルマニウムが正しく造られ、変質せずに流通していて、変質せずに保管されて正しく用いられている。という条件で初めて機能する内容であるともいえます。

ですから、品質の一定なものを間違いなく製造し、それを保証できるだけのことを行っていることが品質保証の原点だと思います。

そこで、今回は当社・浅井ゲルマニウム研究所でのアサイゲルマニウム製品の製造における品質に関しての品質保証部の取り組みと、大切な点をかいつまんで解説しておこうと思います。

前回の記事『アサイゲルマニウムの安全性』と合わせてお読みください。

アサイゲルマニウム製造の品質管理

アサイゲルマニウムの品質管理は品質保証部という部署で行っています。品質保証のために必要な品質の管理を行うセクションです。品質管理は当社では、その多くが様々な分析機器を用いて行われています。定められた製品の性質を示す指標を、適切な機器で分析し、規格値に照らして合否判定をする。この判定結果を用いて、その先をどうするのか決定(判断)して、製造現場に指示を出します。

以下に、必要なポイントをあげて解説していきます。

製品規格

品質を高く保つ上で重要なことは、実際に製造される物の製品規格があることです。品質の定められた規格(性質)を製造ごとに満たしているものであるか。出来上がるものが規格に定められている通りのものに仕上がっているかが大切なポイントです。

規格が定まっておらず、作るたびにレベルが変動していては、お客様が手にしたものが毎回異なるレベルのものである可能性が高くなります(ただし規格がなくても一定の技術で同じように製造されれば同程度のものが出来るでしょう)。

ですから、何か物を作る上での原料の製品規格(原料規格)は我々製造メーカーの製造で一定の品質のものを作る上で極めて重要ですし、最終的に出来上がる製品の製品規格は手にされるお客様にとって重要ということになります。ですから、使用する原料は全て原料規格が決まったしっかりとした材料を使います。この時点で質が不安定であれば、当然出来るものも安定しなくなるわけです。

あまり、普段は製品規格とかと関わらない一般消費者の皆さんも多いと思いますが、そのように製造業では重要なものなのです。

GMP認定工場

当社浅井ゲルマニウム研究所ではGMP認定工場(日本健康栄養食品協会による)となる原料アサイゲルマニウムと、それを他の素材とカプセル剤に加工する製剤アサイゲルマニウム加工食品の両方の認定を得ています。

GMPはGood Manufacturing Practiceのことで「適正製造規範」を意味します。このGMP(規範)に則って製造を行うことで適正性が保たれ、最終の製品も適正になるというものです。あるものを製造する時に、その時々で気分により違う作り方をすればどうなるでしょう。もちろん、出来上がるものにはムラができ、今日はたまたまうまくいった!などということになるでしょう。このムラがないように、レシピに従って一つ一つチェックしながら一定のものを作れるようにしようというのが、この規範になるわけです。

元々は医薬品GMPというものがあり、医薬品の品質を間違いのないものにするものでしたが、昨今は食品といえども高度な加工により精製された食品成分による医薬品に近いレベルのものも登場したり、また食品の中にも流通を挟むものが増え、保存・流通に堪える製品として安全に消費者が使用できるようにする必要も高まってきています。これを疎かにすると大きな食中毒問題が起きるという訳で、こちらはHACCPという考え方の製造(品質)管理が導入されつつあります。

なお、医薬品GMPと健康食品GMPは考え方は真似て作っていますが、レベルはかなり異なり、後者のほうがかなり緩いというのが実情でしょう。医薬品は病者が摂るもの、健康食品は健康な人が摂るものという基本がありますから、厳しさが違うのも当然と思います。

アサイゲルマニウムは当初は医薬品にしようとしていたことから、函館の製造工場も医薬品GMPに適応できる製造施設として設計・施工されています。ですから、施設としては申し分のないものであり、例えば原末の加工を行うカプセル製剤の製造(加工)工程は全てがクリーンルームで行われています。そのクリーン度も食品製造のそれとはまったく異なるレベルであり、異物が混入するということも通常は起こらない環境です。

製品製造工程(管理)

製品製造には工程があり、いくつかの異なる工程を経て(ステップを踏んで)ものづくりが進んでいきます。

大きく分けると、1.原末(素材)製造と2.製品(カプセル加工・充填)製造に分けることができます。

1. アサイゲルマニウム原末製造

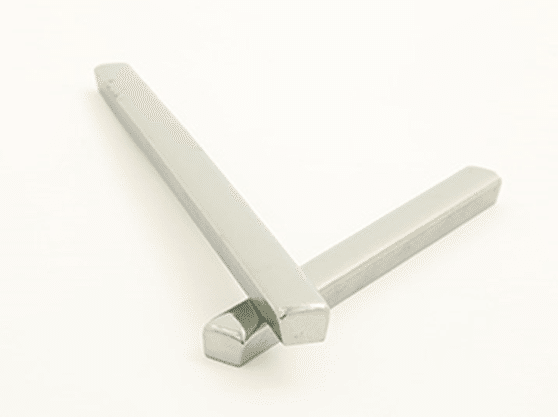

アサイゲルマニウムを作るには、まず原料となるゲルマニウムインゴット(塊)が必要です。ゲルマニウムは半金属元素で、見た目は金属ですが非金属的な性質も強く、条件により導電性・非導電性が変化します。この半導体の性質が現代のエレクトロニクス産業を花開かせたのですが、ここではそれは無関係なので多くは触れません。

アサイゲルマニウム製造に使われるのは純度99.9999%以上の極めて高純度なゲルマニウムの塊です。規格としては上記の性質を有するための電気抵抗は10Ω以上となっています。これ以下の比抵抗値であれば原料として不適格ということになるので、まずは品質管理としてこの規格をパスしているか検査しています。検査に合格しなければ原料として受け入れませんし(購入しない)、製品製造に使用しません。このゲルマニウムインゴットを砕いて反応しやすくしてから(ここから製造はスタートしています)有機ゲルマニウムにする反応ステップに入っていきます。

次にゲルマニウムを有機化反応しやすくするハロゲン化という工程があります。この反応で出来上がるトリクロロゲルマンが間違いのないものになっているかの検査があります。

トリクロロゲルマンの確認ができると次の工程に進みます。この工程は無機ゲルマニウム化合物であるトリクロロゲルマンに有機物である炭化水素を付加する反応で、付加反応工程と呼んでいます。この反応により有機ゲルマニウム化合物トリクロロゲルミルプロパン酸が生成します。本工程でも生成した物質が間違いのないトリクロロゲルミルプロパン酸であるか、異物の混入・生成がないか検査します。もちろん、反応に使う相手の有機酸も品質規格に適格であるか検査の上受け入れ、使用しています。

続いて、アサイゲルマニウムになる工程の加水分解工程です。トリクロロゲルミルプロパン酸は有機ゲルマニウム化合物ですが、ハロゲン元素(塩素)を含んでいて極めて刺激性が強いので、このままでは摂取できません。そこで、多量の熱水で反応させ(加水分解)塩素を塩酸にして水側に移行させ、トリヒドロキシゲルミルプロパン酸(THGP)を生成させ、これが結晶化してアサイゲルマニウムの結晶体ができます。このアサイゲルマニウムをろ過・洗浄してアサイゲルマニウム結晶として取り出し、乾燥機中で乾燥させて粉末にします。

最終的な原末製品であるアサイゲルマニウムは各種製品規格値に適合するものになっているか、様々な検査を受け、ゴミなどの異物、不純物がないか、純度は予定のものになっているか、見た目や味、におい、などの人の感覚による官能試験、加えて光学的な検査機器も使用してチェックをしていきます。高性能液体クロマトグラフィー(HPLC)分析により副生成物の混入がないか、あれば量はどのくらいかということも検査され、毎ロットの製造において純度や不純物確認を実施しています。

こうした品質管理を経て、間違いのないアサイゲルマニウムだけが品質保証部部長の認証印を得て完成品として入庫されます。

こういうわけで、アサイゲルマニウムの製品として製品製造される原末は極めて純度の高い最高品質のポリ‐トランス‐【(2カルボキシエチル)ゲルマセスキオキサン】であることを確認しているのです。

ぼくたちがアサイゲルマニウムの品質に自信を持っているのは、こうした品質管理部門との連携の中で、製造部門のメンバーが地道にいつも通りの製造を行ってくれているからに他なりません。他社で製造した有機ゲルマニウム(化合物)がどのレベルでどんな材料を使ってどんな検査をしているのか、わかりませんから。このアサイゲルマニウムで安全性の検証を行ってきていますから、他の製造法で作ったものとは決して同列にはならないのです。

ちなみに、他社製造の有機ゲルマニウムの製品純度を示す書類としてNMR分析を外注(日本食品分析センター発行の記載があった)で行った結果がHPに掲載されていたことがあった(今もあるのかわかりません)のですが、そもそもNMRという装置は定量装置でもないし、純度の分析も1%程度の他の純度が高い低分子有機物が入っていなければ分からないという装置です。そうしたことも知らない・・・知識のない人たちが、合成品を食品として販売しているのだというのが恐ろしいと感じます。

もしかしたら、彼らは分析センターが「100%で他のシグナルが検出されない」という表現で提出したデータを見て、100%異物がないと判断したのかもしれないです。たとえば、この中に無機水銀が5%混入していたとしても分析データは変わらないはずです。

ですから、信頼できる企業(製造メーカー)の製品を選んで購入することをおすすめしているのです。

むしろ、他社メーカー(浅井ゲルマニウム研究所以外)での製造で、各ロットで製品検査をしているのか・・・疑わしい気がします。こうした検査にも人手がかかり、時間や費用も多く必要なのです。

なお、先にも記しましたし、このあとの製品についての検査項目でも記しますが、純度のチェックや副生成物の混入に関する定量チェックはHPLCを用いて製造ロットごとに必ず検査をして、製造管理責任者や品質管理責任者がOKを出したものだけが原末製品として入庫されることになっています(くどいようで申し訳ありません重要なので・・・)。上記のいずれか一つでも適格性が確認できなかった場合は、あらかじめGMPに定めてある手順により入庫せずに処理をします。最悪の場合は製品として不適合の場合に使用不可粉末として製品にできないことがあります。製造工程でトラブルがあると、この様な使用不可のものができ、驚くほどの金額損失を伴うことがあります。

ですから、極めて高額な製品を製造している現場(工場)では非常に緊張感の高い状況で仕事に取り組んでいますし、そのような不良があるものは決してエンドユーザーに届かないように(極めて稀にすり抜けてクレームもあります)細心の注意を払っているのです。

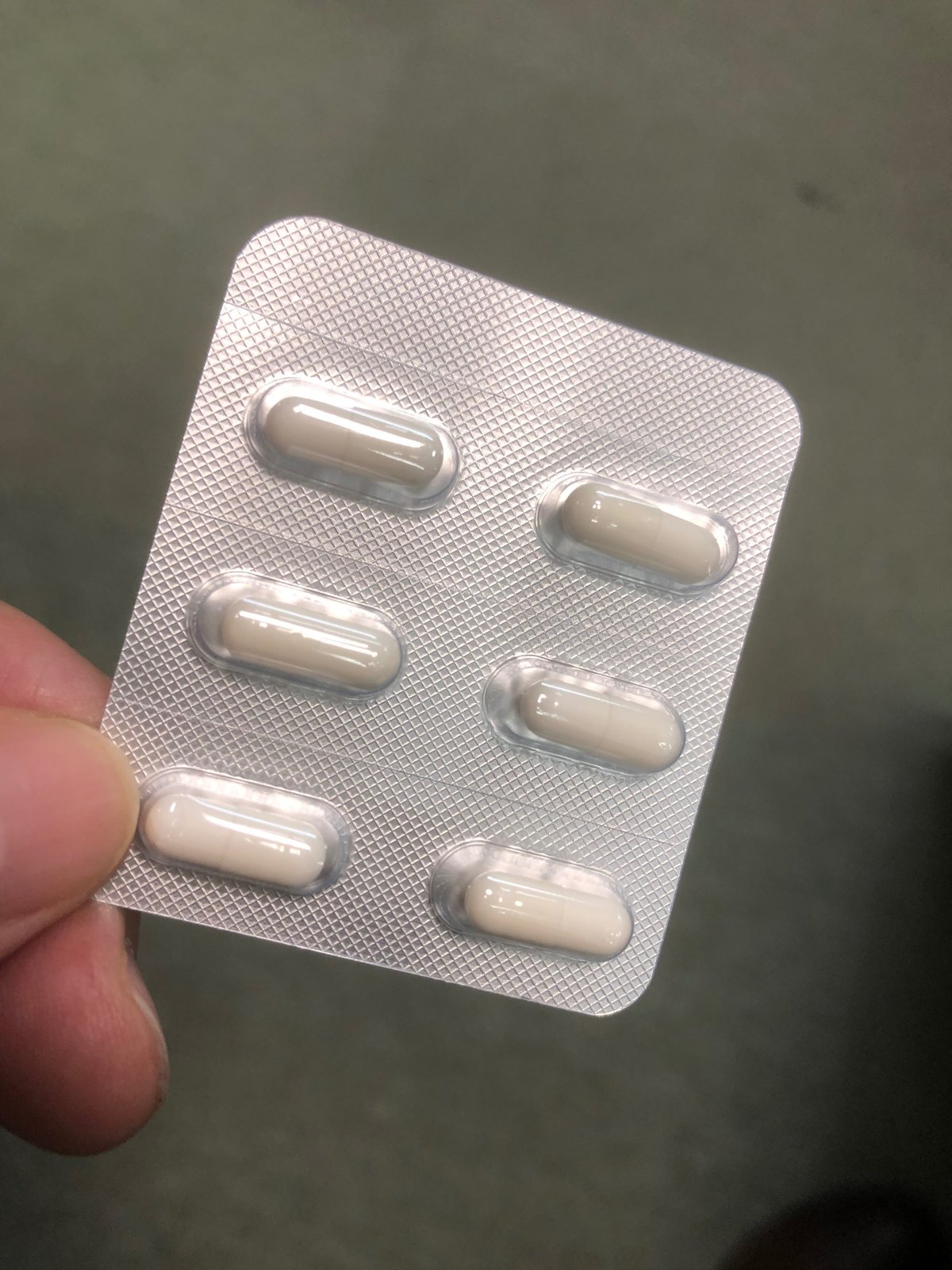

2. アサイゲルマニウム製品製造

アサイゲルマニウム製品製造といってもアサイゲルマニウムを含む製品は様々な形態(粉末、カプセル、タブレット;粒、顆粒、水溶液)があります。当社函館工場で製造しているのは有機ゲルマニウム含有加工食品は数あれど、アサイゲルマニウムを含むカプセル充填製品のみです。このカプセル製品の製造における品質管理のポイントを解説していきます。

カプセル製品というのは、ぼくが入社した頃は医薬品にしか許可されていない剤形でした。つまり、カプセルを飲むなら、それは医薬品だったのです。それが、2000年代になって規制緩和が進み、アメリカなどを倣って食品でも明確に食品であることを表示記載すればカプセル製品を製造販売して良いことになりました。

さて、カプセル製品の製造はカプセルに詰める粉末の混合(合わせる素材がある製品のみ)、カプセル充填、計数・検査、PTPシート包装もしくはボトル(等容器)詰め、化粧箱詰めとなっています。各工程で定められた項目の検査をロットごとに品質管理部門が定められた検体数の抜き取り検査をします。

これらに先立って、使用する原料および資材の納入において検査を行い、予定されている規格のものが届き、製品製造に使用するうえで適合するかの検査も行われます。

完成するカプセル製品も、、カプセルに潰れやササクレがないか、等の製造現場における検査を現場でも行っているのですが、これとは別にカプセルに充填されている粉末の組成が予定されている(規格に適合する)内容量に混合されているか、重量は適正に充填されているか、異物がカプセルに含まれていないか、シートポケットにゴミは入り込んでいないか・・・、最終の製品化粧箱に異常がないか等の検査が行われ、問題のないことが確認されて初めて市場への流通許可が製造管理責任者から出され、出荷されるようになります。

特に、成分に関する検査法は、高性能液体クロマトグラフィー法により厳密な含有量チェックを行っていますし、異物に関しても想定されるもの(問題となる可能性のある項目・物質)を規格に反映し、これらを定量分析して正確に定量を行って、間違いのない製品が完成しているのかをGMPに則ってチェックしているのです。

全ての工程や検査を記したわけではないのですが、このような厳しい管理の元、製造され、皆様のところへと出ていく製品であるため、事故の可能性が低く安全性を確保しているわけです。

なお、日本健康栄養食品協会による健康食品の安全性自主点検認証登録制度では、ここで終わることはなく、出荷された製品の追跡調査システムも構築し、報告義務が課せられています。

健康被害などが万一あった場合のお客様窓口を設置し、クレーム対応はもちろん、記録を残し、対応の内容や処置も記録して一定期間ごとに報告しなければなりません。

過去の安全に関する研究や、様々な毒性試験、医薬品開発としての治験でのヒトの30年におよぶ使用経験、なにより食品としてご利用されてきた25年におよぶ食経験での事故報告に至る健康被害事例が起きていないこと、比較的軽度な健康異常(下痢・軟便・消化器違和感・麻疹など)は使用中止により短期で確実に回復していることも含め、製品の安定性と安全性を保証できるシステムにて経営しています。

(この後に品質管理部門の最終検査)

このような、あまり目に見えない面でのユーザーの皆様の健康を守る取り組みも、多少なり製品価格が高くなることの一因となっていますことをご理解くださいますと幸いです。

品質が違うものかもしれないけれど、多分大丈夫でしょう!といって、試験費用をかけないでおくという考えではないのは、掛け替えのない皆様の健康を大切にするための要因として、製品選びにご利用ください。

最後に品質管理担当者との会話より

ある日(たしか今から一週間ほど前)、品質管理部門が管理する分析機器のある部屋を覗くと、佐々木くん(品質管理室・係長)が分析機器の前に座っていた。

ぼくは部屋に入って、

中「おつかれ!何の分析してるの?」と聞いた。

佐「わっ!(驚)、ヒ素の分析しています!」、

中「ヒ素かぁ。ヒ素は出ないよね」、

佐「はい!出ません」、

中「出るわけないもんね。入り込む余地ないし(笑)」、

佐「そうですね~(・∀・)ニヤニヤ」、

中「でも、誰かが故意に入れれば入るかもしれないしねぇ(笑)」、

佐「ま、そうですね!そのために僕がいます!(自信満満)」、

中「お疲れさま!ありがとう」

とやり取りをした。

他愛もないやり取りだけれど、これはすごく大事なことだと、改めて考えた。出るわけのないものを、毎回毎回、時間をかけて検体を調製し、分析にかける。出ないピークを確認して、問題がないことを確認するわけだ。

このヒ素に限らず、様々な単調な項目を黙々と検査してくれる担当者がいて、その検査結果を確認して最終的に問題のない安全な製品に仕上がっていることを保証する承認印を、製造管理責任者がGOサインとして押印してくれているから、ぼくらも安心して製品を出荷し、エンドユーザーの皆さんに飲んでもらうことができるのだ。

これらがいい加減に行われ、万一問題のある製品ができても対処もせずスルーしていたら・・・製造する工場のメンバーがいい加減に、毎回違う作り方をしていたら・・・と考えると、ぞっとする。

ぼくは、感謝とともに、函館工場の皆さんに「事故のないよう、間違いのない製品を皆さんに届け続けられるよう、宜しくお願い致します!」

と、折ごとにお願いの声掛けをするのです。