撥水と防水のはなし~ウェア開発に必要な知識

撥水・防水・透湿…って、何が違うのだろうと気になり記事にしてみました。

アウトドアウェア・スポーツウェアを開発するときに、必要な知識を随時追加しています!

アウトドア製品に関する知識でめちゃくちゃ参考になるサイトはここをクリック

撥水加工と防水加工の違いとは?

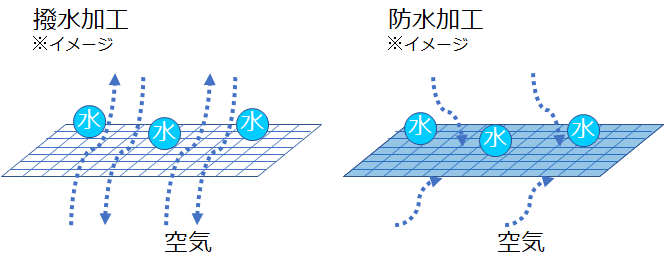

撥水加工と防水加工は、ともに生地への水の侵入を防ぐことを目的とします。しかし、撥水加工は、生地表面で水を弾く加工を指し、生地の隙間を完全に防ぐことはしていません。一方、防水加工は、生地の隙間を塞ぐ加工を施すことをいいます。水と生地の間に遮蔽物を置くようなイメージですね。もう少し、それぞれの加工を詳しく見ていきましょう。

撥水加工(WR):

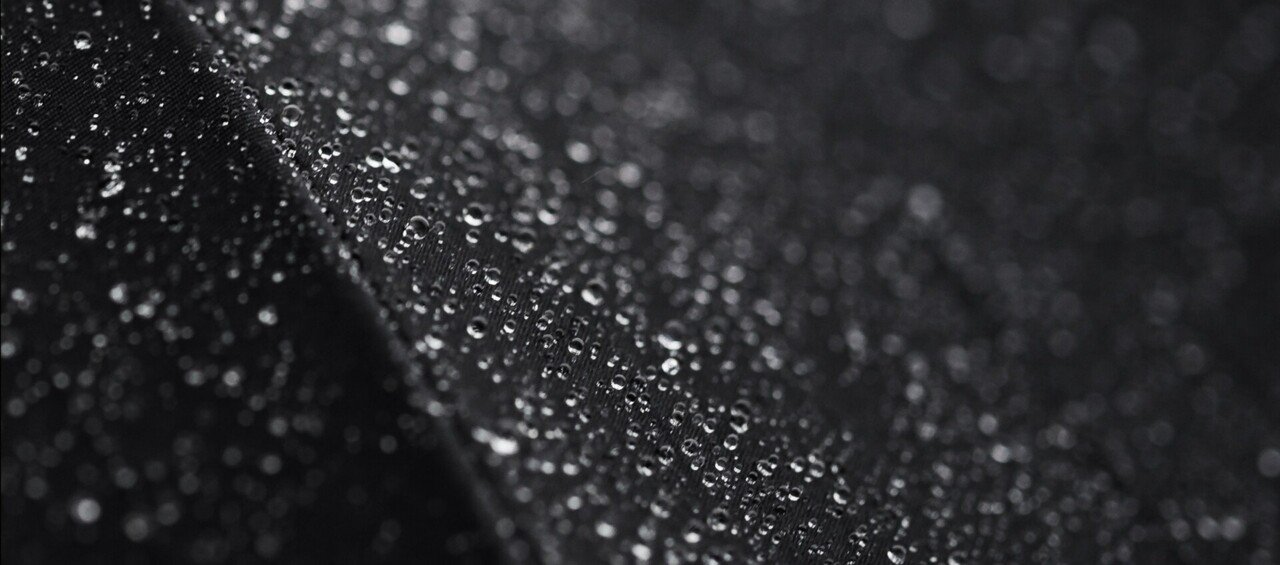

・布地の表面を撥水加工剤でコーティングし、水を玉状にしてはじく加工

・繊維をコーティングしても、布地の織目や編目などの隙間は塞がれない

・空気や水蒸気は通す

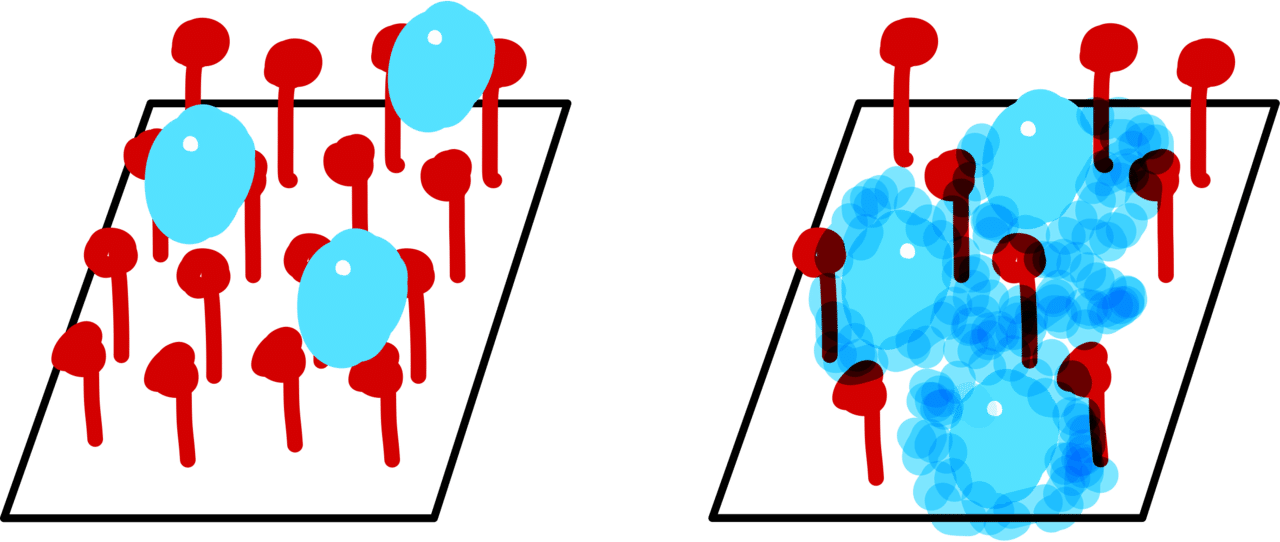

・撥水加工は、永久のものではなく、摩擦などにより剤がとれてしまい水を弾けなくなります。(下図の右側)

撥水加工の注意点①:撥水加工をした生地の上に汚れが残っていると撥水しなくなります。この原因は、生地表面の汚れが水分をよく吸う物質であることが考えられます。しっかりと汚れを落とすことが重要だと言えます。

汚れを残らないようにするということは、撥水加工だけでなく、実は撥油性があることが重要です。油なんかで撥水性が著しく低下することもありますからね。

撥水加工の豆知識①:レインコート等で、はっ水性を表示する場合は、家庭用品品質表示法 繊維製品品質表示規程によって、試験した3枚全てのはっ水度が2級以上(半分程度湿潤)と規定されています。

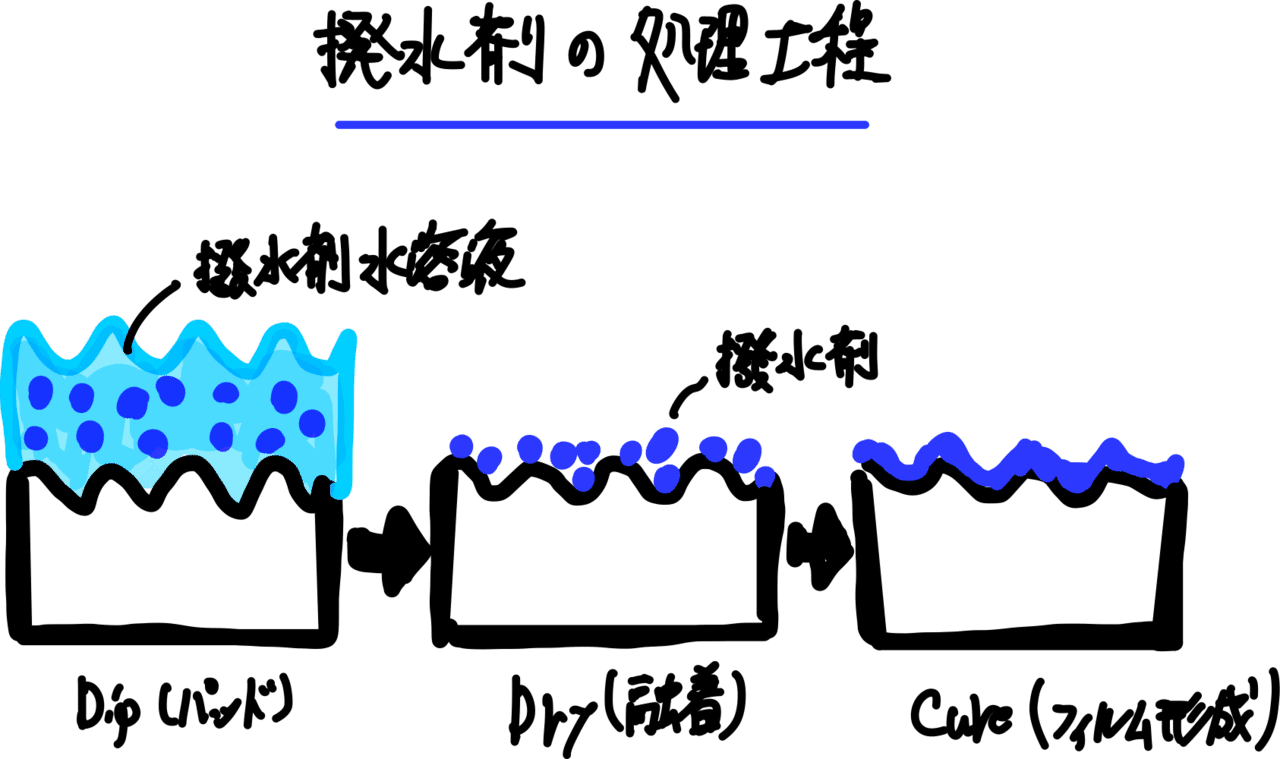

撥水加工の豆知識②:撥水剤の処理工程は、下記の①~③のような工程となります。

①撥水剤を生地含浸→②100~130℃などで溶液を乾燥→③②よりも高温で剤を溶かしフィルムを形成

防水加工:

・生地素材そのものが塩化ビニルや合成ゴムでできていたり、生地の隙間を埋めるようにパラフィンなどで連続的にコーティングする加工

撥水加工の製品は、布地の隙間がある分、蒸れにくいというメリットがありますね。防水加工は、撥水加工とは違って布地の隙間がない分、濡れることがないメリットはありますが、空気や水蒸気も通さないので、蒸れやすいという弱点もあります。ただし、透湿防水という加工もあるので、水蒸気は通すぐらいの隙間がある加工も防水といっていいみたいですね。撥水と防水のどちらが優れているということは、言えず、それぞれメリット・デメリットがあるようです。

防水生地に記載される耐水圧とは?

耐水圧とは、生地がどれくらいの 水圧に対して耐えられる防水性を持っているのかを表します。 例えば、耐水圧20,000mmであれば、生地の上に10mm(1cm)四方の柱を立て、柱の中に水を入れて 20,000mm(20m) までの高さに入れた水の水圧に耐えられるということになるそうです(JIS規格)。

結局、耐水圧20,000mmということは、1cm²の生地の上に、2リットル(2kg)の水をのせても染み出ないということですよね。そして、それがどんな雨に対応するのか?具体的に例を挙げると、

小雨:約500mm

中雨:約2,000mm

大雨:約10,000mm

嵐:約20,000mm

体重75kgの人が濡れた場所に座った場合:約2,000mm

濡れた場所へ膝まずいている場合:約11,000mm

一般的なナイロン傘の耐水圧:約200~500mm程度

となるそうです。

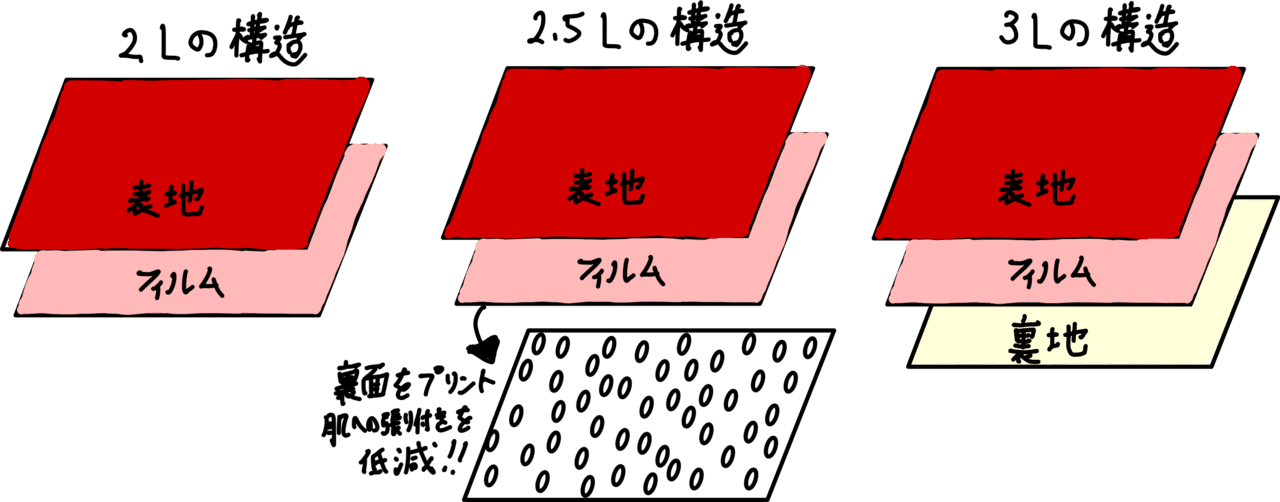

2層、2.5層、3層品って何?

透湿防水ウェアには、2層〜3層品まで種類が3つあります。

まず、2層は生地に直接フィルムをラミネートした状態のことを指します。ただ、フィルムが肌に当たると肌触りがよくないので、生地を1枚だけ使うということはなくて、裏地を使うことがほとんどです。

次に、2.5層は、フィルムに特殊なグラビアプリントを載せています。フィルムの裏面が直接肌に触ってもベタベタしにくい効果があります。プリントに若干の凹凸があり、肌についてもさらっとしやすく、快適さが増します。「.5」は生地を使わずにそのプリントのことを指します。

無孔質と多孔質タイプって何??

・多孔質タイプ

多孔質タイプとは、無数の微小な穴が開いている非常に薄いフィルムを生地にラミネートした素材のことです。ほかの素材よりも透湿性に優れ、汗をかいても蒸れずに快適です。ただし、微小な穴が目詰まりを起こすと機能が損なわれるので定期的なお手入れが必要です。

・無孔質タイプ

無孔質タイプとは、水蒸気が抜ける穴は無いが、水蒸気が分子レベルで移動するため、蒸れが抜けていく素材のことです。

無孔なので水滴を通さず目詰まりも無く、高防水性でしかも透湿性があり優れた素材です。

無孔質が多孔質より優れている点は、穴が開いていないため極限まで薄くしても破けず、軽量化できる点です。

撥水加工手段(素材、生地など)

撥水加工の手段を紹介します。

まずは、撥水剤の違いを整理していきます。

撥水剤には、耐久性の低いパラフィン系と、耐久性の高いシリコーン系・フッ素系の樹脂の大きく2種類があります。

パラフィン系の特徴

・撥水性あり、撥油性弱い?

・耐久性低い

・滑りやすい?

シリコーン系の特徴

・撥水性あり、撥油性弱い

・剥離しにくい、耐久性あり

・変色の心配あり

・耐候性、耐化学薬品性あり

・シリコーンは可燃性

フッ素系の特徴

・撥水・撥油性あり

・剥離しやすい、耐久性なし

・変色の心配少ない

パラフィン系とフッ素系の大きな違い

一般的な炭化水素系樹脂は酸素と結合しやすい水素を持っています。一方、フッ素は酸素と結合しにくく、燃えにくくなります。 また、炭化水素系樹脂のC-C結合(-CH2-構造)に比べ、フッ素樹脂のC-C結合(-CF2-構造)は強固です。さらに、フッ素樹脂はラジカルの分解力にも耐えられるため、燃えにくいです。

※語句解説

パラフィン:アルカンCnH2n+2の炭素数n が約20以上のものの化合物

オレフィン:CnH2n

→燃やすと水(H2O)と二酸化炭素(CO2)などになります。安全性や環境配慮性に優れ、燃焼時に塩化水素ガスやダイオキシンがほとんど発生しません。

シリコーン:シロキサン結合Si-O-Siによる主骨格をもつ、合成高分子化合物の総称

→シロキサン結合に有機物がくっつくことで、撥水性などを発揮する!

炭化水素:炭素原子と水素原子だけでできた化合物の総称

エマルジョン:水の中に油が、もしくは油の中に水が分散している状態のこと

防水加工手段(素材、生地など)

撥水加工の加工手段は、まだ途中までですが別のノート(リンク)に記載しています。今回は、防水加工手段を紹介します。

防水加工のラミネート素材には、ポリ塩化ビニル、ポリウレタン、熱可塑性ポリウレタンの3つがよく使われています。

①PVCラミネート

PVCラミネートとは、表生地の裏にPVC(ポリ塩化ビニール)をラミネートした防水素材です。

メリット:

・低価格

・経年劣化が少なく、摩擦に強い

・こすれても安心、海水などにも強い

デメリット:

・重い

・早ければ数年で使えなくなってしまうこと

②PUコーティング

生地の裏面にポリウレタン樹脂をコーティングした防水素材です。

メリット:

・PVCラミネートに比べて軽くてしなやか

・比較的価格も高くない

・透湿性と非透湿性の両方あり

➡機動性と快適性を重視した手頃な価格のレインウェアに多く使用される

デメリット:

・劣化しやすくデリケートな樹脂

③TPUラミネート

TPU(熱可塑性ポリウレタン)はスマートフォンの保護ケースなどにも利用される応用分野の広い防水樹脂素材です。

メリット:

・高い防水性

・加水分解等の劣化が従来のPU樹脂より起きにくい

・軽量ながらも長持ちする

・加工方法によって透湿性やストレッチ機能を付け加えることができ、「ストレッチ・透湿・防水・軽量素材」という高機能防水透湿素材を実現することも可能

以下、コラム

ポリウレタンの構造

ウレタン系の最大の特徴、ミクロ相分離構造という構造をもつことです。

ミクロ相分離構造は、「ハードドメイン」と「ソフトドメイン」の2相からなります。

「ハードドメイン」:ウレタン分子鎖の”ハードセグメント”(水素結合による凝集エネルギーの高いウレタン結合)により構成

「ソフトドメイン」:ウレタン分子鎖の”ソフトセグメント”(凝集エネルギーの低いメチレン鎖、エーテルおよびエステル結合)により構成

※ウレタン系には、水性と油性の2つがあり、油性のほうが、撥水性のある生地のものと相性がいいなど気をつけるべきポイントがあります。

→撥水性が高すぎると油性でも剥離しやすいリスクがあります。特に顔料プリントするときに剥離問題の発生がよくあります。

エーテル系とエステル系の違いについて

よく、〇〇系という言葉を耳にしますが、全く違いがわからないことが多く、とりあえずエーテルとエステル系の違いは調べることができました。

エーテル系は、結合分子内に-O-を持っており、この分子構造になりますとH2O(水)には影響されません。

一方、エステル系は、結合分子内に-COO-を持っており、この分子構造はH2O(水)と反応して-COOH(酸)と-OH(アルコール)に分解されやすいです。

つまり、エステル系は一般的に耐水性に劣ると言われているそうです。

じゃあ、エーテル系がいいのか??というとそうでもなく、エステル系は耐油性に優れており、エーテル系より機械的強度は高いです。

※参考

有機基と分子凝集エネルギー

―O―(エーテル) 1.00(Kcal/mol)

―COO-(エステル) 2.90(Kcal/mol)

もっと詳しく!↓

ポリウレタンの合成は、その原料選択によって柔軟性、耐加水分解性、耐光性、耐久性、耐寒性が異なります。

ポリオール種の違いにより大きく分けてポリエーテル系、ポリエステル系、ポリカーボネート系などがあります。

ポリエステル系は、耐加水分解性や耐カビ性が最も低く、柔軟性はやや硬い、コストは最も安価です。

ポリエーテル系は柔軟性、耐カビ性、耐寒性に優れ、耐加水分解性も比較的高いですが、耐光性や耐熱性は最も低いです。

ポリカーボネート系は、耐加水分解性に非常に優れ、耐カビ性、耐熱性に優れていますが、耐寒性は低く、特に柔軟性は劣り硬く、コストは高価です。

引張強さや耐摩耗性などの初期性能は優れていますが、使用時間に余り関係なく合成時から劣化(加水分解)が始まり、特に高湿度条件下では劣化が促進されます。

ポリウレタンは靴底の劣化やエナメル仕上げの黄変によるトラブルが多い。黄変はジイソシアネート化合物のベンゼン環構造に起因するので、脂肪族ジイソシアネートなどいわゆる無黄変タイプのものを使用すれば避けることができます。

コーティングとラミネートの違い

コーティングは、機能剤を混合した樹脂を生地の表面に薄く塗布して熱で固定する手法です。

ラミネートは、機能剤を混合した樹脂をフィルム化し、生地の表面に貼り合わせて熱で固定する手法です。

これらの違い性能や特徴はどのように影響するのでしょうか。まず、コーティングとラミネートの違いは、機能と風合いに表れてきます。(ここからは、一般的な感覚としてご理解下さい。)

コーティングは、直接樹脂を塗布して終わるのに対して、ラミネートはフィルムを作った上で、それを接着樹脂ではり合わせる分、ラミネート加工をする方が生地は厚くなります。

一方、コーティングは樹脂を生地に直接塗布するため、表地の風合いが生かされにくい側面もあります。肝心の防水性については、フィルムをはり付けるラミネート加工の方が高くなることが一般的です。なお、ラミネート加工で透湿性を発揮させる場合には、フィルム自体に透湿性が付与されていなければなりません。

ラミネートは何でくっつけるのか?

ホットメルト接着剤

ラミネートの接着剤としては、ホットメルト接着剤という不燃性の接着剤を使うことが多いです。

特徴は、室温では固体で熱を加えると液体になり、毒性がないので安全に接着できることです。

一般的な接着剤は、溶剤や水の揮発、化学反応により固化して接着するのに対して、溶融ー固化するだけなので高速接着が可能なところがものすごく便利な点です。

主な特徴

・不燃性

・無溶剤

・速やかな冷却固化

・熱可塑性→耐熱性には限界あり

・耐熱性の低い材料には不向き

タックと粘着力の違いって何?

フイルムの加工において、たまーにタックという言葉が出てきますがタックって何って思ったので調べてみました。

タックとは、被着体に接触した際の濡れを指す指標、ベタつきのことを指します。また、フイルムタックとは、フイルムに粘着層がついた状態の製品のことです。

粘着力とタックの違い↓

粘着力は、

試料を被着体に貼付し180°または90°で剥がす力を指します。(JIS-Z0237等)

タックは、

粘着表面のネバツキを指します。(JIS-Z)

用語解説

オープンタイム:性能が発揮されるまでの待ち時間

乾式と湿式コーティングって何??

コーティング加工には、乾式コーティングと湿式コーティングの2つがあります。

乾式コーティングとは、より簡便なコーティング手法で、樹脂を生地面に塗り、そのまま乾燥させる手法です。

湿式コーティングとは、樹脂(主としてウレタン樹脂)を生地面に塗布したあと、凝固槽(樹脂を固める設備)に浸漬し、その後、水洗槽の中を通した後、乾燥させる手法です。

乾式コーティングと湿式コーティングの使い分けは、付与したい機能に応じてなされます。

最も一般的な使い分けが、透湿性を発揮するウレタンコーティングを加工する際には、湿式コーティングが施されます。

それに対して、透湿性は重視せず防水性に重きを置く場合には、より簡便な乾式コーティングが用いられます。

この両手法による風合いの違いは一概には言えません。乾式コーティングの代表がアクリルコーティング、湿式コーティングの代表がウレタンコーティングと見た時に、アクリル樹脂はウレタン樹脂よりも耐水圧に優位性があります。

逆に、アクリル樹脂よりもウレタン樹脂の方が柔らかい為に伸びがよく、風合いはウレタンコーティングの方が柔らかくなります。これは加工手法の違いというよりも加工に使用した樹脂の特性の違いによるものです。

まとめ

アクリル樹脂→耐水圧重視!

ウレタン樹脂→伸縮性や風合い重視!

樹脂の加水分解性について

加水分解を起こす樹脂にはどんな種類のものがあるかと言いますと、分子中にエステル結合を持つPC、PET、PBT、あるいはPAやPUR、TPU(ウレタン系熱可塑性樹脂)、ポリエステル系熱可塑性エラストマー(TPEE)といった樹脂があります。長期間、高い湿度と温度に曝されると加水分解を起こします。

詳しくはここをクリック

加水分解性を向上させる手段

有効な手段として、耐候性に優れる液状のシリコーンゴムを樹脂表面に薄くコーティングし保護膜を形成する方法。

溶剤系と水系って何??

樹脂のことを勉強していると、溶剤系と水系という言葉が出てきます。

溶剤系樹脂は、溶剤の蒸発によって連続被膜が形成されます。

水系樹脂は、水の蒸発だけでは連続被膜が形成されず、水の蒸発後、ポリマー粒子の変形、融着及びポリマー鎖の相互拡散により連続被膜が形成されます。例えばポリマー粒子のガラス転移温度(Tg)以下の乾燥温度では、ポリマー粒子同士の融着が起きず造膜不良となり、白濁した被膜になることがあります。透明な連続被膜を得るためには、ポリマー粒子のTg や最低造膜温度(MFT)を考慮することが必要となります。

また、水系樹脂は分散溶媒が水であるため、環境に優しく、毒性および引火性を低減することができます。

→近年、環境配慮への意識の高まりから水系の需要が高まっている印象です!その理由は、有機溶剤は大気汚染や健康などに悪影響を及ぼす懸念がある一方、水系溶剤は、環境(大気を汚染しない)と人体(シックハウス症候群対策)に配慮できるからです。

透湿度について

「透湿度」とは、生地1㎡あたり、24時間で何gの水分を透過した(外に出す)かを示した数値。衣服内の水滴にならない蒸気状態の汗を、生地が透過させる(外に出す)度合いを表します。例えば、透湿度20,000g/㎡/24hであれば、1日(24h)で1平方メートルあたり、20,000g(20kg)の水蒸気の汗を透過する(外に出す)能力があるということになるそうです。

一般的な発汗量の目安

大人安静時で1時間あたり:約50g

軽い運動で1時間あたり:約500g

ランニング等の激しい運動で1時間あたり:約1,000g

透湿度の目安

蒸れにくさ:最低でも5,000g以上、できれば8,000g以上

ベトベトなりにくさ:最低でも10,000g以上、できれば20,000g以上

撥水のメカニズム

撥水のメカニズムを理解するためには、まず表面張力を理解する必要があります。

表面張力とは、液体が表面積を小さくしようとするために発生する力のことです。なぜ、表面積を小さくしようとするのかいいますと…

表面に存在する分子は、左右と下から分子間の相互作用を受けますが、表面からは何も受けません。一方、物質の中の方にある分子は、自分の周囲から等しく相互作用(引っ張り合う力みたいなもの)を受けています。表面側にいる分子はエネルギー的に不安定で、これを表面自由エネルギーが高い状態と言います。表面自由エネルギーが高い場合、低い状態で安定したがるので、表面を小さくしようとします。これが、表面張力が発生する原理となります。

表面張力は液体だけでなく、固体の表面分子にもあります。ただし、液体のように自由に形状を変えることができません。表面のエネルギーが高くて不安定な時、液体のように形状を変えることができないため、表面に他の粒子を付着させることで安定化しようとします。表面張力(表面自由エネルギー)が高ければ高いほどくっつきやすくなります。

ということは、表面張力が小さければ、くっつきにくいということになりますよね。

これを利用したのが撥水加工です。撥水加工に用いる樹脂は水よりも表面張力が小さいため、生地表面の水がコロコロと張り付かない状態になります。原理がわかると面白いですよね。

メモ

イソ系=紫外線劣化に強いタイプ。紫外線のエネルギーで分子構造が破壊されにくく

柔軟性は分子構造の不安定さを示すことが多いので、柔軟性にはおとります。