KIRINキャリア教育活動 (Day2)

はじめに

Day2の活動は、遠野・一関を訪れたDay1の翌々日に行われました。

この日の活動を通し、何より、KIRINという企業のファンの一員になれたのではないかと思います。

そんな1日の様子をこの記事でお伝えできればと思います。

KIRIN、仙台工場についての説明

最初に、キリングループやキリンビールについての説明を受けました。

その中で、印象的だったのは安定供給責務とCSVです。

◇安定供給責務

現在、キリンビール仙台工場では主に東北6県と新潟県へ出荷するビールやチューハイを製造しています。仮にそこの生産が止まってしまうと、供給先である地域のお客様に届けられなくなってしまうかもしれない。

そのような状況にならないよう、安定した供給体制を維持し地域のお客様に高品質な製品を届けるために生産を行っているそうです。

東日本大震災で、大きな被害を受けた際にも、安定供給責務、他にも雇用確保や地域の皆様の勇気づけのために、同年9月には工場を再稼働したといいます。

これを聞き、お客様、従業員、地域、すべての期待に応えるための努力をし続けている工場でり、企業であると強く感じました。

◇CSV

簡単に説明すると、「社会課題の解決への貢献」と「企業の成長」を同時に進めていく事です。

詳細について、こちらをご覧ください!

説明をしていただいた際に、2日前に訪れた、遠野との関りを結び付けながらお話を聞けたことで、それまで活動についてかなり抽象的なイメージだった部分をより具体的にイメージしながら考えられました。

例えば、なぜKIRINが遠野のホップ生産を支援するのか。

ホップの生産において、担い手不足や気候変動のリスクもあり生産者の農家が不安定

→契約栽培、「一番搾り とれたてホップ生ビール」の販売をすることで、生産者の収益が安定、地域や遠野のホップの知名度向上

→そのビールが売れることでキリンビールとしても利益を得られる

こんな風な好循環が生まれるということを、実際に遠野まで足を運んだからこそ、身をもって実感できました。

ビールの製造理論、パッケージ工程の説明

◇ビールの製造理論

ビールが、大麦(麦芽)、ホップ、水、酵母の原料から作られること。醸造において、酵母が重要な働きをすること等、ビールが出来るまでの工程を説明していただきました。

中でも印象に残っているのは、説明の中で凍結させた昨年の遠野産のホップの香りを嗅がせていただいたことです。

多くのビールで使用されるホップは下の画像のような、ペレットホップだそうで、香りはあまりよくなかったです。

一方で、凍結した方のホップは、圃場で鞠花を割ったときと同じような爽やかな香りで、違いを感じ、このホップを使って作られるビールを飲むことがより楽しみになりました。

◇パッケージ工程

製造されたビール等が缶や瓶に詰められる工程です。

パッケージ工程の中には、入味量検査、ウェイトチェッカー、X線検査等様々な検査があるそうです。

「不良品は1本でも×、お客様にはその1本が100%である」というお話が合ったのですが、これには心から納得しました。

だからこそ、パッケージ工程の中でこんなにも多くの検査が行われ、私達のもとに、常に高品質のものが変わらずに届いているのだと分かり、製造する側の責任感も伝わってきました。

話が逸れますが、社員食堂で食べました!

工場見学

こちらの工場見学は一般の方も参加できます!詳細はこちら

ここでは、これまで説明を受けたキリンビールの歴史、ビール製造、パッケージ工程を「一番搾り」を題材に学びながら、製造工程を見学できます。

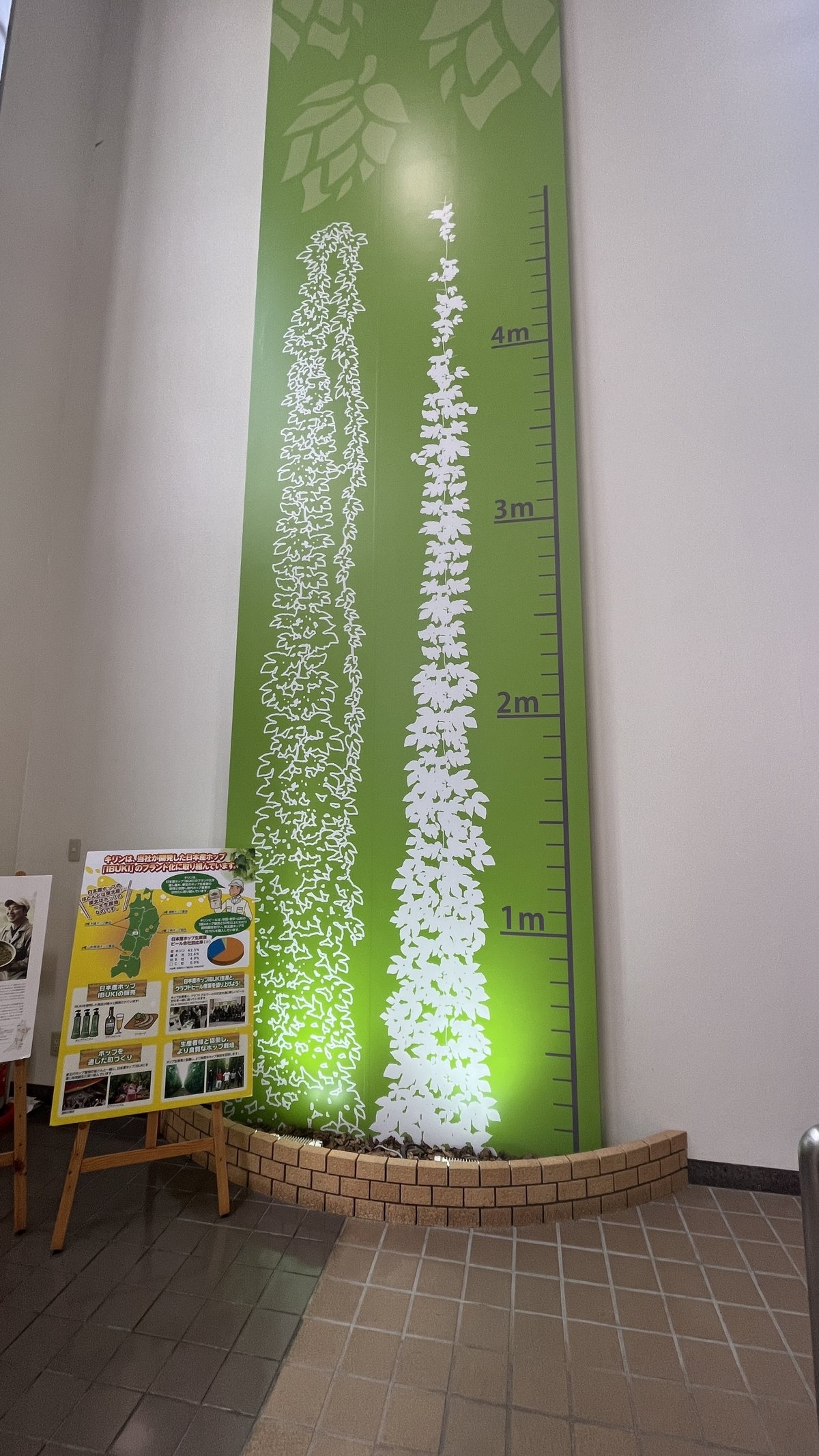

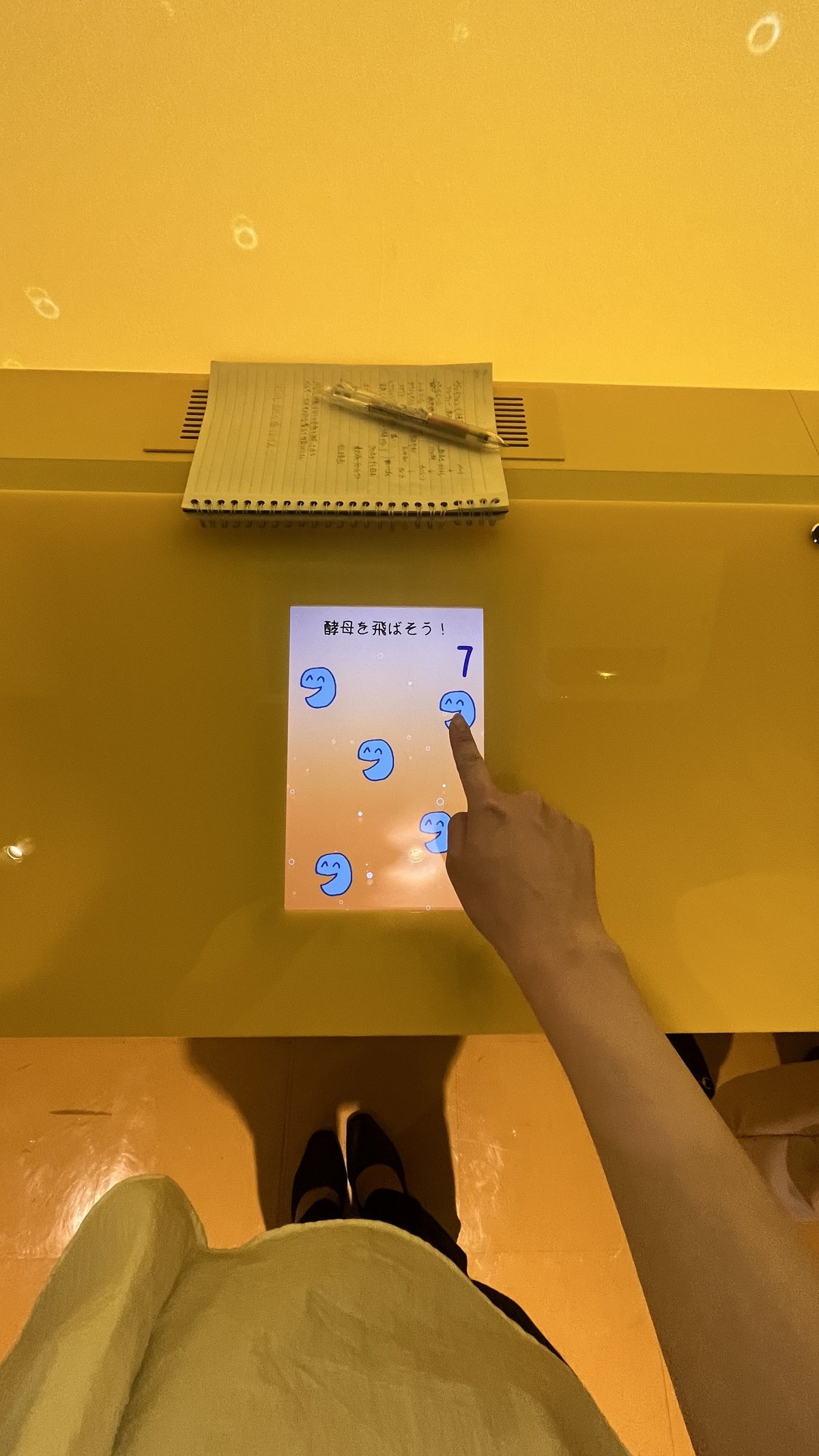

ホップの等身大パネルや酵母の働きがスクリーンでわかるコーナーもありました!

中には一番搾り麦汁と二番搾り麦汁の飲み比べをできるコーナーもあり、味の濃さが全く異なり、1番搾り麦汁はみたらし団子に近い味で、甘く、濃厚な味わいでした!

そんな楽しい体験もあるこの工場見学ですが、ビール製造、「一番搾り」の製造へのこだわりを感じられるものでもあります。

特にパッケージングの工程では、手作業で重さを計る様子も実際に見ることができ、1つ1つの製品にこだわりと責任をもって作っていることが感じられました。

さいごに

Day2を経て、Day1と異なり、KIRINについてより詳しく知ることができ、製造する人の思いや考えも知れたことがKIRINのファンになった一番の理由かなと思います。

ちょうど前田仁さんに関する本を読み始めたところなので、このDay2の事を振り返りながら読みすすめていきたいと思います!

最後までお読みいただきありがとうございました!