秘境で目覚めの時を待つ銘酒?!井川蒸溜所訪問記

皆さまご機嫌よう!有限会社エィコーンのカエです✌

今回は、界隈で話題沸騰中!の井川蒸溜所に、弊社社長と若が突撃してきた模様をお伝えしますよ~!!

ニューボーンを飲まれた方もいらっしゃるかと思いますが、その品質の高さから、今大注目の井川蒸溜所。しかし、まだまだその実態はベールに包まれたまま…

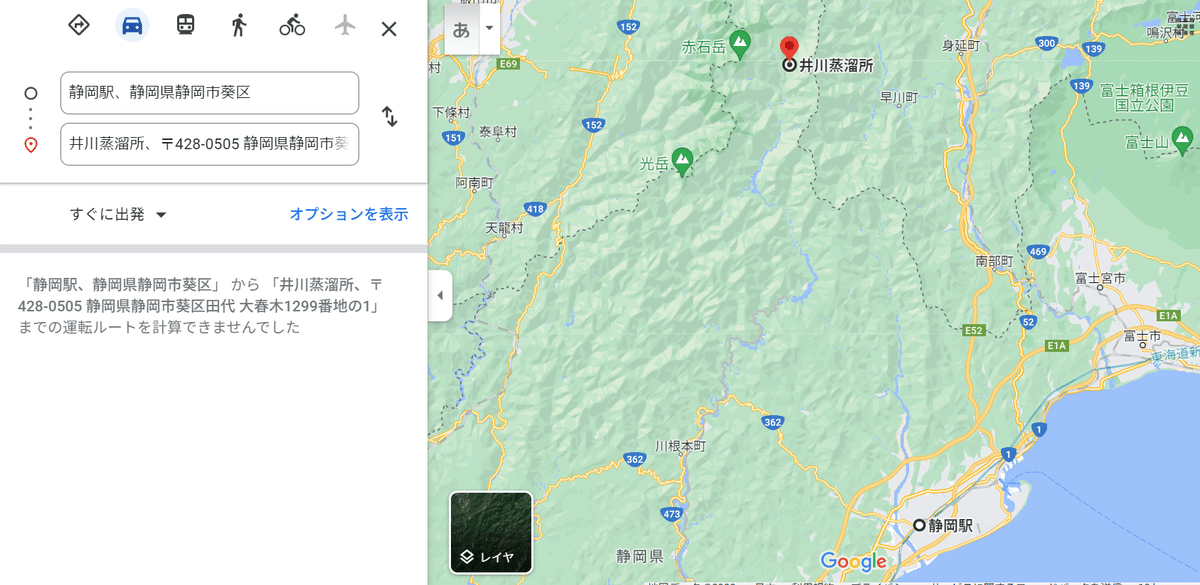

「井川蒸溜所ってどこにあるの?」

「母体は何の会社?」

「いかわ?いがわ?」

この辺りのベーシックな疑問から明らかにしていきましょう!!

まず、井川蒸溜所の所在地ですが、静岡県静岡市葵区にございます。

で、静岡駅からの行き方を調べてみます。

とな?!!!!

もしかして秘境にある…??

そうなんです。静岡市内とはいえ、静岡駅からなんと車で片道4時間半(一応車で行けます)の、山奥にあるのです。道中の自然豊かな景色は追って御覧入れましょう。

静岡市でかすぎるやろ…というツッコミはさておき、この秘境に蒸溜所が建った理由は、その出自にありました。

「母体は何の会社?」

井川蒸溜所の社名は十山株式会社。その母体となるのは特種東海製紙株式会社。製紙メーカーです。その南アルプス事業部という部署が「十山株式会社」として分社化(2020年4月)し、山林管理とウイスキー製造(蒸溜開始は2020年11月から)を承継しました。確かに製紙メーカーと聞くと、木材資源の豊富な山奥に土地を所有しているのも納得です。しかし、これまた酒造や飲料製造とは全く異なる業界からの参入…なぜウイスキー製造に踏み切ったのでしょうか?

南アルプスに広大な社有林を所有していましたが、林業での活用が終了して以降、利益を産まない資産として、長年問題になっていました。一方で将来に残すべき貴重な自然資産となる山域であり、観光資源としての活用を模索していました。様々な検討の結果、広大な井川山林の水資源、木材資源、高地の環境を活かすことができるウイスキー事業への参入を決定しました。

なるほど、ウイスキー造りに欠かせない良質な水、熟成に使う樽の材料となる木材、そして冷涼な熟成環境…ウイスキー造りにもってこいですね。この回答だけでも興味と🤤が湧いて出てきます。

ちなみに、いがわ、ではなく、いかわ、蒸溜所です。お間違えなきよう!

さてさて、天下のGoogle先生でも行き方を教えてくれない秘境中の秘境にある同蒸溜所ですが、なんと十山株式会社の田中社長が自ら運転して、静岡駅から蒸溜所まで、弊社社長と若を送り届けてくださったのでした。ありがたや、ありがたや。

ここからは、徐々に秘境感が増していく風景をお楽しみください。

…山、ですね

綺麗ですね~

ロングドライブの末、ようやく到着です!!

ここからはいよいよ製造工程をご紹介していきます!

サンプル

スタッフは全部で5人。澄んだ麦汁を目指しているというこの蒸溜所で行っている製造のポイントを、いつもの通りQ&A形式でご紹介して参ります~。

Q. モルトはスコットランド産のもののみを使用されていると伺いましたが、今後取り扱う品種を変える、あるいは増やすご予定はありますか?

A. 現時点では、品質、コストの両面から、スコットランド産以外のモルトを使用する予定はございません。品質を最優先しているので、より良い品質のモルトが入手できる場合は、異なる産地のモルトを使用することも想定されます。

Q. ピーテッド:ノンピートの割合をお聞かせください。

A. 2:8、くらいの比率です。

一年目は50ppm、二年目は30ppm。

Q. 麦芽の粉砕具合は重要だとホームページ上の映像の中でおっしゃっているのを拝見しました。ハスク:グリッツ:フラワーの割合はどの程度を目指されていますか?

A. 教科書通りハスク:グリッツ:フラワー=2:7:1が基本です。マッシュの際に濾材となるハスク比率がやや多めになるように調整しています。ロット毎、モルトを確認し、0.01mm単位で粉砕ロールの間隔を調整しています。

Q. 1バッチにつき1tの麦芽を仕込むとの情報をHPで拝見しましたが、そこから得られるニューポットの量(アルコール度数、リットル)をお聞かせください。

A. アルコール度数60度として、600~650リットル程度。

Q. 年間生産量はどの程度ですか?

A. 通年生産であれば、アルコール度数60度換算で、65,000リットルくらいですが、現状は50,000リットル弱となっています。近い将来、100,000リットル規模には持っていきたいと考えています。

Q. 休業時期はあるのでしょうか?

A. 2020年11月~2022年12月までは通年で仕込みを行っていましたが、2023年は1~3月を休業しました。2024年も1~3月は休業する予定です。将来は、通年での生産に戻す予定です。

三番麦汁は再利用。合計5000リットルで発酵槽へ。

約68時間の発酵を経て、おおよそ5000リットル、アルコール度数9度のもろみを製造。

Q. 酵母はドライ、液体、どちらを(あるいはどちらも?)利用されていますか?

A. ドライ酵母をそのまま投入しています。今後、品質向上(味の変化)を狙い、違った酵母を取り入れる可能性はあります。

Q. HPの映像で拝見しましたが、どのような特性のある酵母をどのような比率で混合して利用されているのでしょうか?

A. あまり多くは伝えられませんが、一般的な酵母を一般的に利用しています。

(現地で、1年目はディスティラリー酵母のみ、2年目からエール酵母を併用しているとの話を伺いました。)

Q. 発酵槽は冷却加熱調温機能付きのものを利用されているそうですが、どのようなタイミングで何度に調温するのか、またその目的をお聞かせください。

A. 35℃を超えない設定で制御しています。冬場は温水を流し、加温して発酵を開始しています。

冷却水は天然の湧き水(12℃)を利用しているそうです!

Q. 蒸留器の特徴をそれぞれ(初留、再留)お聞かせください。

A. 初留、再留共同じタイプの蒸留器の形を採用しています。

ストレートネックでアームは下がり目です。一般的に重い酒質のウイスキーが得られる仕様ですが、1,200mの高地で気圧が低いため、香味成分の出方が平地と異なり、クリーンでフルーティな酒質が得られています。

Q. 冷却方式(ワームタブ/シェル&チューブ)をお聞かせください。

A. シェル&チューブ方式です。ワームタブも面白いと思っていましたが、設置面積が取れず、導入を断念しました。

分析室にて分毎の官能検査

マルス信州蒸溜所、津貫蒸溜所にて、1年間修行されたそうです!

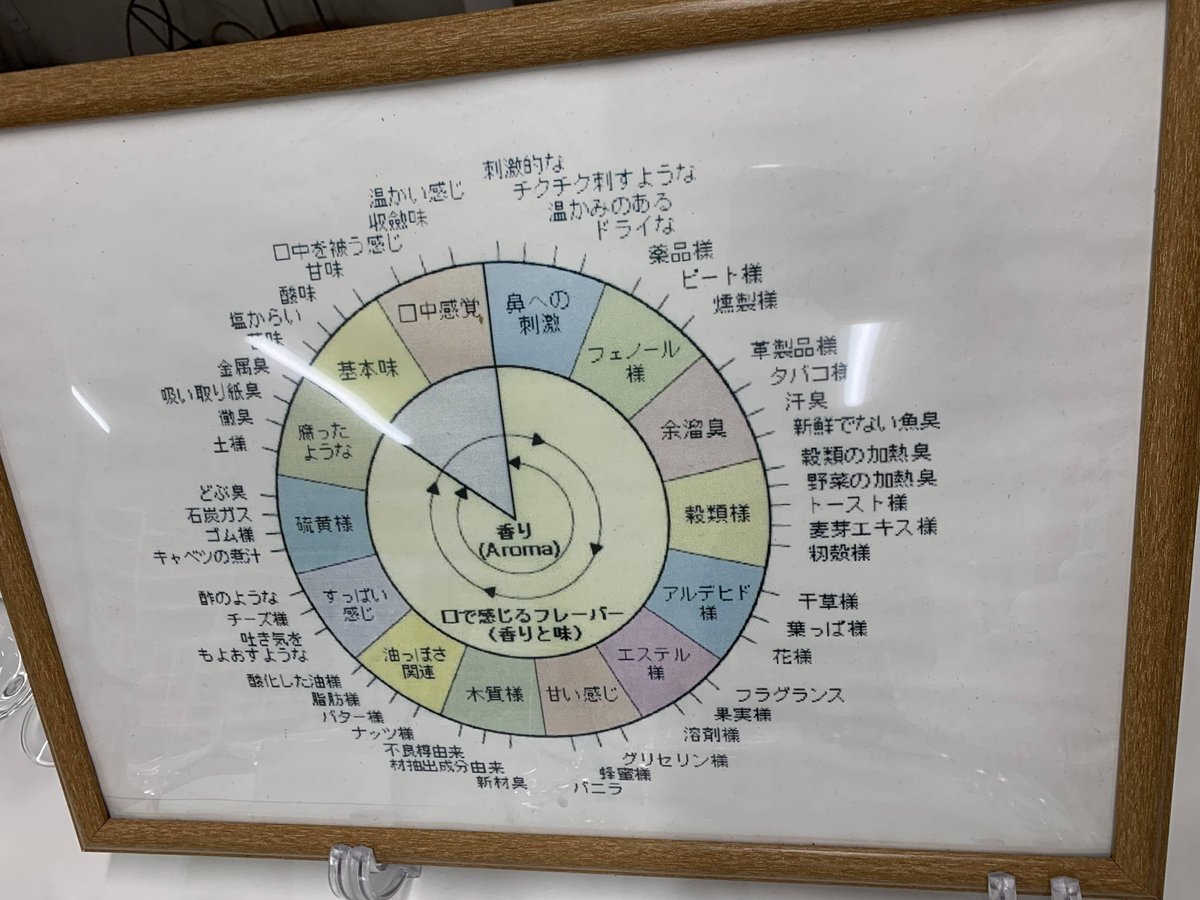

Q. ミドルカットのタイミングについては、毎分官能検査を行い、それにはフレーバーホイールを用いていると聞きました。フレーバーホイールのどのような項目に該当した時、ヘッドとテール、それぞれの境目が決まるのでしょうか?

A. ミドルカットのタイミングのお話ですね。

フレーバーホイールは人が感じる様々な香りを簡略化、図式化したものですので、あくまで参考程度に眺める位です。

ヘッドのタイミングで重視しているのはネガティブな要素として硫黄臭、ポジティブな要素としてエステル香があります。時間経過とともに硫黄臭は薄らいでいきますので、十分な時間をおいてヘッドカットすればネガティブな要素は排除できるのですが、その間にも、ポジティブな要素であるエステル香は香り続けています。カットが遅いとエステルを取りこぼすことになるのです。

従いまして、硫黄の匂いがかなり薄まり、かつ、エステルの良い香りが漂い始めたそのぎりぎりのせめぎあいが秒単位で行われ、ヘッドカットを行います。

テールに関しては、フーゼル油という麦がもともと持っている油分に注目しています。少し入れる位なら全体的にボディや癖のあるニューポットになるかと思いますが、基本的には余溜感を生み出す原因になります。

井川蒸溜所ではクリーンで華やかな酒質を目指していますので、0とは言わないまでも、この部分をあまり多くは入れたくありません。そのため、フーゼルの香りがし始めるかどうか、というタイミングでテールのカットを行います。

Q. 分析室では醪のpHの変化を見ていると聞きました。酵母が死ぬとアルカリ性に傾き、乳酸発酵が進むと酸性に傾くとのことですが、このようなpHの変化を観察する目的を教えていただけますか?また、pHの変化が望むように進まない場合、何か対策を講じられることはあるのでしょうか?

A. 発酵というのは、いくつかのステージに分けられます。発酵初期、酵母が分裂を繰り返し増殖していく、アルコールの生成が行われる、糖切れし、酵母が死に始める、乳酸菌が活動を始める。

こんな流れですね。この流れが正常に次のステージへ移行しているかどうかを確認する方法の一つとしてpHの測定を行います。

思い通りに進まないという事もあまりないので対策に関しては想像ですが、例えば思った以上にpHが低すぎるだとか、それに伴いアルコール収量が大きく下がった、などという事があれば、設備の汚れによる発酵不良が考えられますので、他の分析項目と併せて確認した後、原因と思われる部分を洗浄するなどは考えられますね。そのロット自体に何か対策が取れるかというとそうではないので、次回以降の仕込みに生かされるというイメージだと思います。

「死んだ酵母が青くなる溶液」についてもお話を伺いました。

Q. 「死んだ酵母が青くなる溶液」とは、一体何ですか?

A. メチレンブルーを主体とした染色液です。

活動している酵母は染色されずに透明のまま、死滅した酵母は細胞膜を通じて組織内に色素が入り込み、青く染色されます。

これを顕微鏡観察することで、酵母の状態を知ることが出来ます。

Q. どんなタイミングで、何のために、酵母の状態を知る必要があるのでしょうか?

A. 毎日です。

麦汁に酵母を添加してから、2日目の朝、3日目の朝、4日目の朝(蒸溜直前)にそれぞれもろみを採取して分析します。目的は発酵におけるステージがきちんと進行しているかを確認する事。

pHや顕微鏡観察、アルコール度数の推移など、いろいろな視点から発酵のステージを読み取ります。

酵母は死ぬ際に、自己消化という現象を起こします。自身が持っている酵素によって酵母自身の細胞が分解され、アミノ酸などの成分を放出します。これが味わいに影響するので、青い液によって死んだ酵母の割合を観察しています。

Q. アントンパール社の分析器を使って、何を分析されているか、お聞かせいただけますか?

A. アルコール度数の測定をしています。

正式には振動式密度計という機械です。液体の密度を測定します。

水とアルコールは比重が異なるので、その混合液は密度がいくつで、温度が何度なのか?がわかると、水の中にアルコールが何%入っているかがわかります。

Q. その他、製造面でのこだわりについて、お聞かせください。

A. 再現性のある品質を作り上げるため、生産状況を可能な限りデータとして蓄積しています。まだ、十分に活用できていませんが、将来に向けた取り組みです。

なるほどなるほど…発酵の経過を、香りなどの官能指標だけではなく、pHや酵母の状態、アルコール度数などの生化学的指標も用いて、一つ一つ裏付けを取りながら製造しているんですね👏しかもそれらが未来に残されていく。産まれたての蒸溜所ながら、合理的で安定した生産を着実に目指している。そんな印象を受けました。

さて、化学のお勉強はここまで!いよいよクーパレッジとウェアハウスに潜入です!!

Q. 自社で製樽をされているとのことですが、全てをそれらでまかなっているのでしょうか?年間何樽程製造可能ですか?

A. 自社での製造に取り組んでいますが、取り組みは現在進行形です。今期中に何樽できるか楽しみにしています。ただし、樽の主体は、バーボンのファーストフィルとなります。

Q. 自社製樽について、ミズナラや栗、桜、樺の木などを木材に利用されていると拝見しましたが、その他に珍しい木材や、それらの木材の特性などお聞かせ頂けますと幸いです。

A. このあたりは、まだはっきり申し上げられません。

Q. ミズナラの倒木を利用して、樽を三丁造ったが、結局一丁だけになってしまったとのことですが、二丁がダメになってしまったのは、漏れが原因ですか?現在は地元の大工さん達と製樽技術を高めている段階、ということでしょうか?

A. 中古自動車のパーツ取りみたいなイメージが分かりやすいですかね?漏れている箇所を他の樽の漏れていないパーツと交換、というのを繰り返した結果、1丁しかできませんでした。

ちなみに、その樽を作ってくださった企業と、今協業している大工さんとは別の会社です。もともと樽を作ったことがない大工さんでしたが、すこしづつ形になってきています。

Q. 熟成に使っている樽の種類とその比率をお聞かせください。

A. 6割がバーボン樽、4割がシェリー樽です。

Q. ウェアハウスに格納できる樽の最大数と、現在の貯蔵数をお聞かせください。

A. 第一熟成庫は約900。現在建設中の第二熟成庫は約3,500収納できる予定です。現在の貯蔵数は650~700位です。

Q. ユネスコエコパークに登録されているとのことですが、排水処理等の問題はどのように解決したのでしょうか?

A. ユネスコエコパークの移行地域に位置しているため、生産活動が行える地域に位置します。排水基準を守り、排水処理を行っています。

この美しい自然を守るのも井川蒸溜所の役割。深く感銘を受けました。

そしてニューポットのテイスティング!

ニューボーンを飲んだ方もいらっしゃることと思います。しっかりと熟成したらどんな味わいになるんでしょう🤤

最後に、皆様へのメッセージをお尋ねしました。

Q. 井川蒸溜所の目指すウイスキーについてお聞かせください。

A. 何よりクリーンであること。甘くて、華やかでバランスが取れたウイスキーを目指しています。

Q. 初リリースは何年頃の予定ですか?

A. 2024年の秋を予定しています。

Q. 冷涼で湿潤な天候に、甘い軟水が潤沢に採れる環境の中で、製樽も含め、製造面にも随所にこだわりが見られ(官能試験と科学的アプローチを併用される等)、リリースが楽しみでなりません。期待している消費者の皆さんも多いかと存じます。そこで、これから御社のウイスキーを味わう皆さんへ、何かメッセージがあればお聞かせくださいませ。

A. 蒸溜所が稼働をはじめ11月で丸3年となります。高地での熟成はゆっくりですが、確実に育っています。3年物のリリースは行いますが、見据えるのは10年、12年といった時間軸となります。時間は掛かりますが、井川蒸溜所の成長過程を皆さんと共有できることを楽しみにしています。

フー!楽しみ!!!

どこからか

もの〇~け~たち~だけ~

という旋律が聞こえてくるかのようです。

はい!という訳で、井川蒸溜所訪問記、いかがでしたでしょうか?

ニューボーン、3年物、10年物…と、その成長の過程を味わっていきたいものですね。

この記事も皆様のウイスキーの肴になれば大変光栄に思います。

今夜もスランジバー🥃✨