Fab Village Project #2

こんにちは、大川です。

この記事は、私がFab Villageプロジェクトに参加し、それらを通じて得た

学びや制作したモノについて記録していくものです。

今回は前回と同じく、京都工芸繊維大学内のKYOTO Design Labにて行われた、Fab-Practiceの第2回MTGについて書いていきたいと思います。

このFab-PracticeはMITにて行われているFab-Academyでの方法を踏襲した方法で行っています。Fab-Academyでは、大きく分けてレビューとレクチャーの2つのパートに分けられます。

毎回の授業の前半は、前週から今週までの取り組みやその成果について一人一人が発表し、それを皆でレビューします。そして皆のレビューが終わると、次にその授業のトピックについてのレクチャーが始まります。

Fab-Practiceでもこの方法を用い、前半はレビュー、後半はレクチャーを行いました。

Review

今回は、Fab-Practiceの続きで、第1回の2D Computer-aided Designにおける Assignmentの取り組み、成果の共有、講評を行いました。

自身の制作物、このMTGまでにやってきたことを、私がしているようにドキュメント化し、それをプロジェクターで写しながら皆で共有、講評を行いました。私は前回書いた、Fab Village Project #1 -Assignmentを元に発表を行いました。

最初の記事でも書きましたが、今回このプロジェクトのメンバーは様々なバックグラウンドを持った人々で構成されています。

そのため、同じ課題をするにしてもその課題に対する考え方、アプローチの方法や、実践方法まで異なり幅広いものでした。そのため今回のレビューもとても面白いもので、今後各回のMTGはとても興味深い講評会となりそうです。

Lecture #2

今回レクチャーでは、computer-controlled cuttingについて学びました。

コンピューター制御で加工ができる機械には様々なものがあります。

紙やフェルトのように、比較的薄い材を手軽にカッティングしたい場合は、カッティングプロッターを使うことができます。また木材の板や、アクリルなど厚みがあり、硬い材をカッティングしたい場合には、レーザーカッターを使うことができます。今回のレクチャーでは、レーザーカッターの使い方についてが主でした。

実は私はこれまでレーザーカッターは多く使ってきており、卒業論文では「レーザーカッターを用いた新たな組木制作手法の提案」を行うなど、かなりレーザーカッターは自分にとって身近なものであります。そのため使い方がわかるため、一足先に、実際に加工してみることにしました。

Cutting

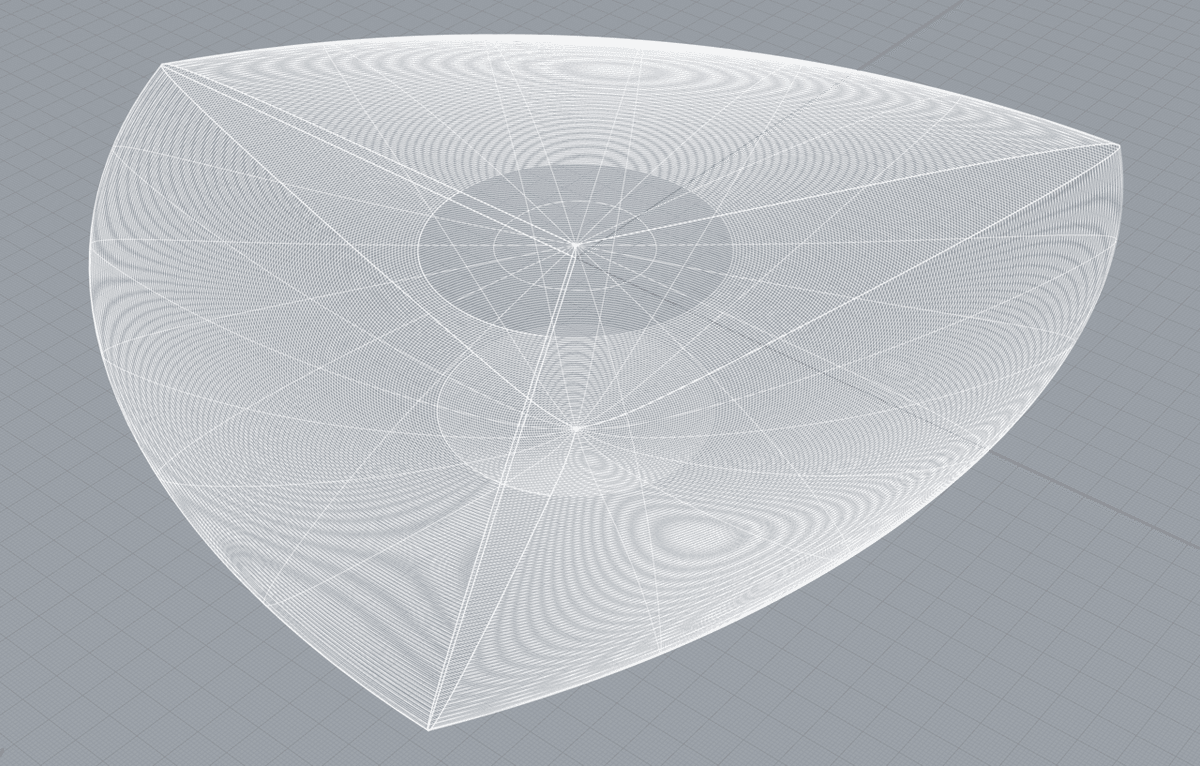

今回は、厚さ4mmのバルサの板材を今回のReviewで発表したデータに加工してみることにしました。データは、今回のFab-Practiceでパートナーと制作しようとしている木材のバランスボードを、2Dの加工から再現することを目的に制作したものを使います。データの概要や、作成方法について詳しくは、前回の記事で紹介しています。

レーザーカッターで加工するデータはこのようなものです。この形に切り出されたパーツを十字に組み合わせて、二次元的なパーツから三次元のモデルを作り上げます。

実際に加工し、端材のみを取り出した時の様子です。レーザーで実際にカッティングしている様子を写真やビデオに収めるのを忘れてしまっていたので今回はお見せすることはできませんが、また機会があれば取り上げたいと思います。

今回切り出したパーツは全て合わせて、23パーツあります。これらを組み合わせていきます。

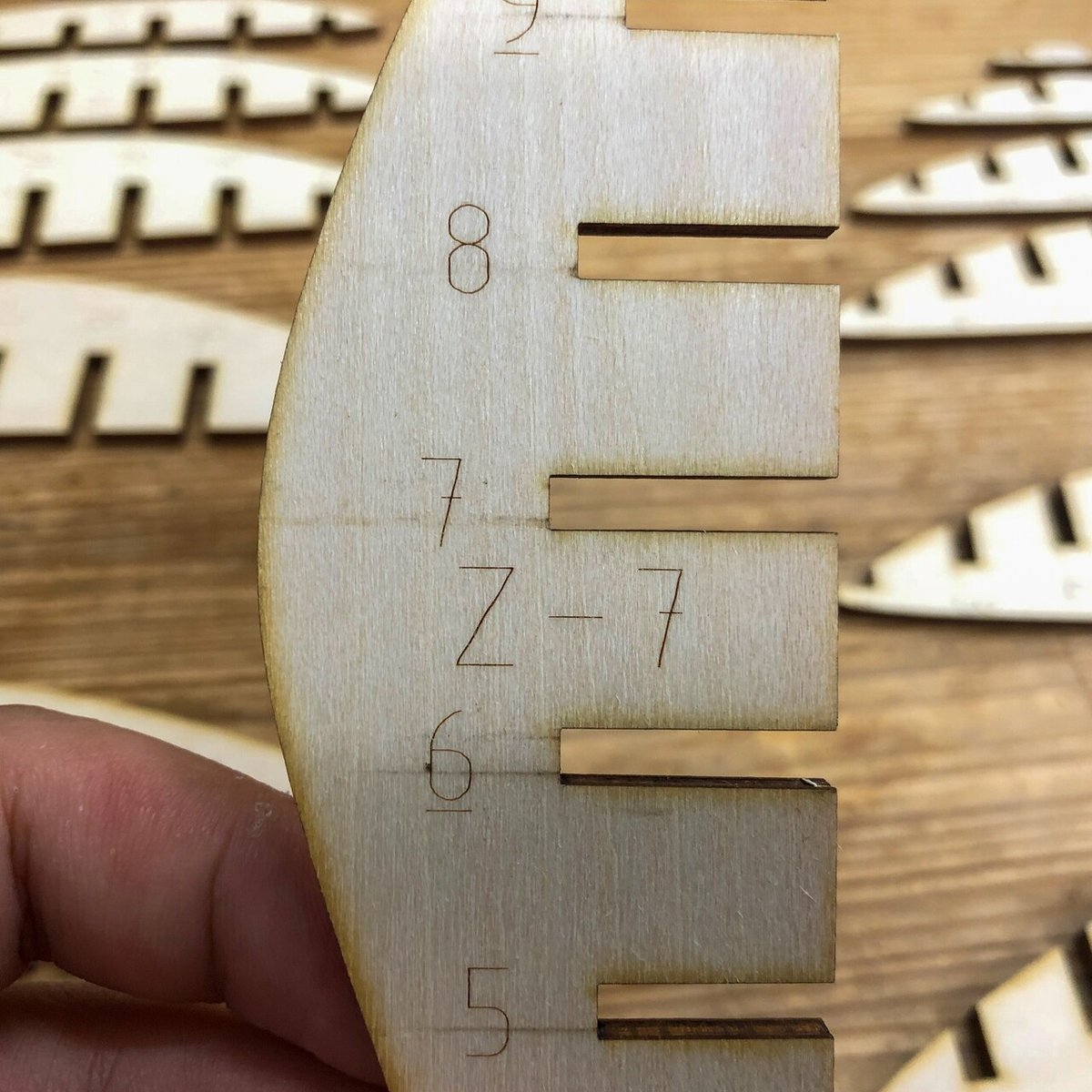

パーツにはそれぞれパーツを識別するための番号と、他のパーツを差し込むときの番号をレーザーカッターで彫刻してあります。この番号を頼りにパーツ同士を組み合わせていきます。

例えば、最初の写真のY-6のパーツは、他のZから始まるパーツの6番の切り込みに組み合わせていきます。同じくZ-7のパーツは、Yから始まるパーツの7番の切り込みに組み合わせていきます。

最初はこの組み合わせ方法は、混乱することがありますが、この写真のように1つ組み合わせてしまうと、後はとても簡単に組み立てることができます。

こうして組み立てていくと、このように3次元の立体物を作成することができました。ボンドを用いて各パーツを組み合わせると、かなり強固なモデルを作ることができます。

元のモデルはこのようなもので、微細な曲線の再現などは厳しいですが、実際のスケール感であったり、曲線の角度などの検討を手軽に行うことができました。後のレクチャーでも出てくるであろう3Dプリンターであると、このサイズのモデルを出力するのに数時間から1日ほどかかってしまうのに対し、今回の方法は1時間程度でデータの出力から、加工、組み立てが可能であり、簡単なモックアップモデルの作成など、製品のプロトタイプ段階でかなり有効な方法であることがわかりました。

今回このプロトタイプに実際に乗ってみましたが、スケール感は少し小さすぎ、また下の部分の曲線の角度がかなり急であることがわかりました。次回はこの部分を修正し、もう一度同じ手法によってプロトタイプを作成したいと考えています。

次回への課題は以下になります。

-Assignment-

#1 Make something

実際にcomputer-aided cuttingを用いて成果物を作ってくること

#2 from Fab Academy

Fab Academy 2021の「Feb 03: computer-aided design」のレクチャービデオ、講義資料を見てくること

最後まで読んでいただきありがとうございます。

いいなと思ったら応援しよう!